预约演示

更新于:2025-05-07

HIV vaccine(Crucell Holdings, Inc.)

更新于:2025-05-07

概要

基本信息

权益机构- |

最高研发阶段临床1期 |

首次获批日期- |

最高研发阶段(中国)- |

特殊审评- |

登录后查看时间轴

关联

3

项与 HIV vaccine(Crucell Holdings, Inc.) 相关的临床试验NCT01215149

A Phase 1 Placebo-controlled, Double-blind, Randomized Trial to Evaluate the Safety and Immunogenicity of Ad26-ENVA and Ad35-ENV HIV Vaccines in Healthy HIV-uninfected Adult Volunteers

The purpose of this study is to evaluate the safety and tolerability of Ad26.ENVA.01 and Ad35-ENV in low-risk for HIV-uninfected healthy adults administered in heterologous and homologous prime-boost regimens at different time intervals.

开始日期2010-10-01 |

申办/合作机构 |

NCT01103687

A Phase 1 Randomized, Double-Blind, Placebo Controlled Clinical Trial to Evaluate the Safety, Mucosal Immunogenicity and Innate Immune Responses of Recombinant Adenovirus Serotype 26 HIV-1 Vaccine (Ad26.ENVA.01) in Healthy, HIV-1 Uninfected Adults (Ad26.ENVA.01 (rAd26) HIV-1 Mucosal/IPCAVD-003 Vaccine Study)

The purpose of this study is to evaluate the safety and immune response of an adenovirus-based HIV vaccine in HIV-uninfected adults.

开始日期2010-07-01 |

NCT00618605

A Phase 1 Randomized, Double-Blind, Placebo Controlled Dose Escalation Clinical Trial to Evaluate the Safety and Immunogenicity of Recombinant Adenovirus Serotype 26 HIV-1 Vaccine (Ad26.ENVA.01) in Healthy, HIV-1 Uninfected Adults

Successful control of the HIV epidemic will require a safe and effective vaccine to be developed. A successful vaccine will need to stimulate a widespread immune response. The purpose of this study is to determine the safety of and immune response to an adenovirus serotype HIV vaccine in HIV uninfected adults.

开始日期2008-02-01 |

100 项与 HIV vaccine(Crucell Holdings, Inc.) 相关的临床结果

登录后查看更多信息

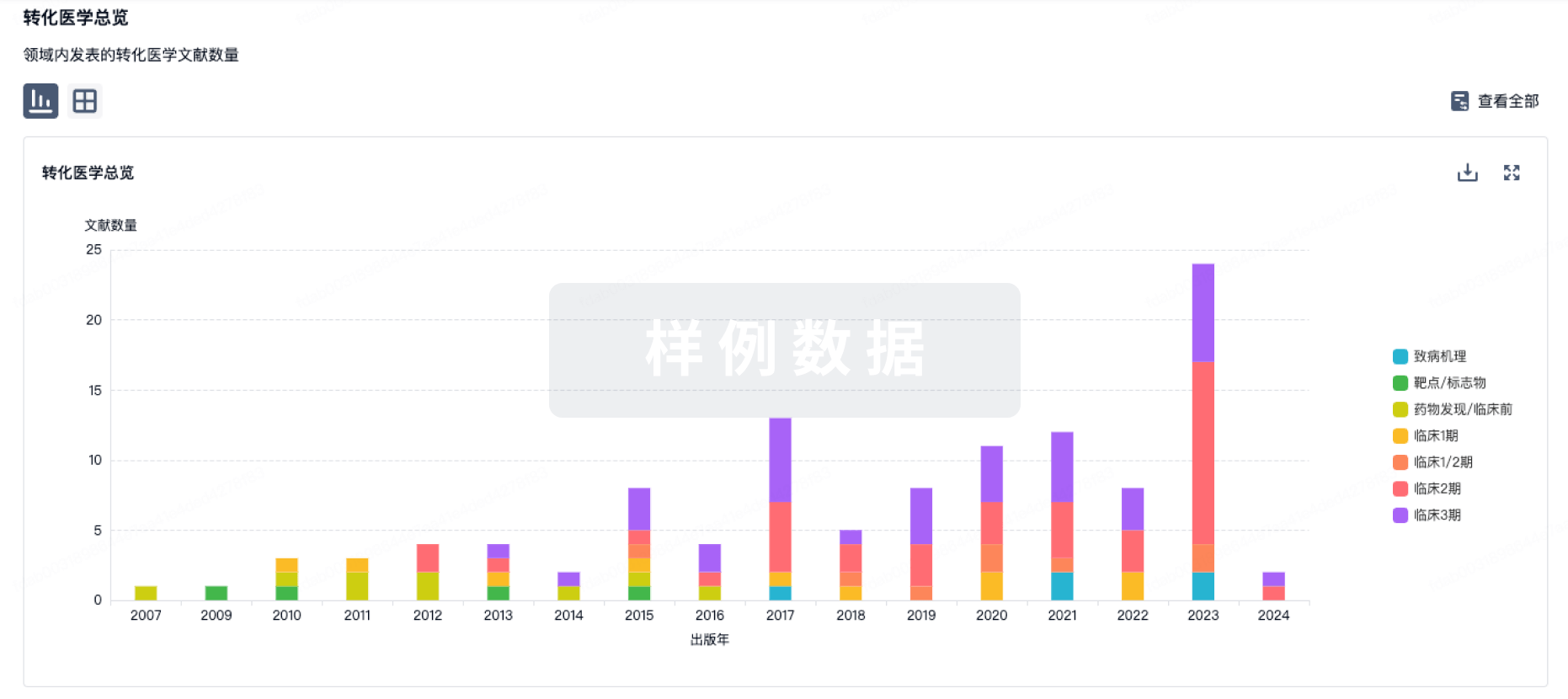

100 项与 HIV vaccine(Crucell Holdings, Inc.) 相关的转化医学

登录后查看更多信息

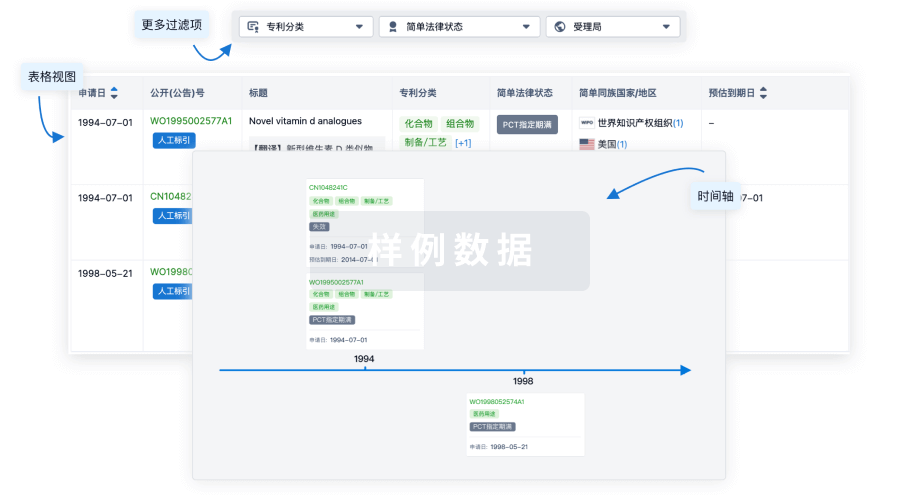

100 项与 HIV vaccine(Crucell Holdings, Inc.) 相关的专利(医药)

登录后查看更多信息

1

项与 HIV vaccine(Crucell Holdings, Inc.) 相关的文献(医药)2018-07-13·The Journal of Infectious Diseases2区 · 医学

First-in-Human Randomized, Controlled Trial of Mosaic HIV-1 Immunogens Delivered via a Modified Vaccinia Ankara Vector

2区 · 医学

Article

作者: Stanley, Kelly A ; Tomaka, Frank ; Borducchi, Erica N ; Pegu, Poonam ; Kinney, Amy ; Kirilova, Marinela ; Nichols, James ; Dominguez, David J ; Pau, Maria G ; Mei, Chun Su ; Kleinjan, Jane A ; Hamel, Robyn ; Licona, J Humberto ; Engelson, Brian ; Walsh, Stephen R ; Ganley, Sarah ; Barouch, Dan H ; Gothing, Jon A ; Ghantous, Fadi ; Liakos, Alexis ; Stephenson, Kathryn E ; Cohen, Yehuda Z ; Roten, Raphaele ; Brandariz, Kara ; Hodin, Caroline ; Johnson, Jennifer A ; Peter, Lauren ; Zinchuk, Kevin ; Buleza, Karen ; LaPorte, Annalena ; Baden, Lindsey R ; Nkolola, Joseph ; Hendriks, Jenny ; Filter, Rachel D ; Robles, Alexander ; Weijtens, Mo ; Iampietro, Mark J ; Yuan, Olive ; Nijs, Steven ; Garrity, Jetta ; Rist, Michael ; Shields, Jennifer ; Lavine, Christy L ; Eller, Michael A ; Callewaert, Katleen ; Schuitemaker, Hanneke ; Alter, Galit ; Dolin, Raphael ; Trinh, Hung V ; Robb, Merlin L ; Ake, Julie A ; Korber, Bette T ; Abbink, Peter ; Seaman, Michael S ; Sarnecki, Michal ; Cheung, Ann ; Patel, Alka ; Rao, Mangala ; Scheppler, Lorenz ; Michael, Nelson L ; Wajima, Makoto ; McNally, Anna G ; Zingg, Marshall ; Moss, Bernard ; Euler, Zelda ; Bayne, Madeline ; Dilan, Rebecca ; Earl, Patricia L ; Huskens, Gitta ; Fredette, Nicholas ; Stephens, Faye ; Yanosick, Katherine E ; Muller, Heidi ; Jennings, Julia ; Gadre, Soniya

13

项与 HIV vaccine(Crucell Holdings, Inc.) 相关的新闻(医药)2024-10-16

iStock,

BrasilNut1

Johnson & Johnson is cutting several programs—most of which are in neurology and psychiatry—as the company also pulls back from the infectious diseases market.

Johnson & Johnson

has discontinued the development of a handful of early- and mid-stage drug candidates, most of which were being advanced for various neurology and psychiatry indications, according to

Endpoints News

, which first reported the pipeline changes on Tuesday.

A

pipeline

document on J&J’s website indicates that it will no longer continue an Alzheimer’s disease program for seltorexant, a human orexin-2 receptor blocker that was being studied for the

treatment of agitation or aggression

in patients. J&J had been running a

Phase II study

of seltorexant in this indication.

However, J&J will continue to evaluate seltorexant as a treatment for major depressive disorder with insomnia symptoms. In May 2024, the pharma released Phase III data showing that the drug candidate

can elicit statistically significant and clinically meaningful improvements

in depressive symptoms, as measured by the Montgomery-Asberg Depression Rating Scale, while also reducing sleep disturbances.

J&J is also scrapping the early-stage Parkinson’s disease candidate JNJ-0376. In a

business overview presentation

released in 2023, the pharma listed the candidate under its precision neurosciences pipeline, touting its “novel mechanisms to modify, treat and/or prevent neurodegenerative disorders.”

The pipeline cull also includes JNJ-55308942, a Phase II inhibitor of the P2X7 ion channels, which was

being assessed for bipolar depression

.

J&J’s latest pipeline cuts follow the pharma’s retreat from the infectious diseases space after it announced in July 2023 that it would

discontinue seven programs

, mostly in hepatitis B. In January 2023, J&J revealed that its HIV vaccine regimen

had a disappointing showing in the Phase III Mosaico trial

, causing the company to discontinue the study—its second terminated HIV vaccine trial in as many years.

In March 2023, J&J

dropped out of the respiratory syncytial virus race

and terminated the Phase III EVERGREEN trial for its vaccine candidate. At the time, the company said that this decision was driven by a review of the competitive landscape. Earlier this month, J&J

discontinued

the Phase II field study of its preventive therapy mosnodenvir for dengue.

J&J

reported its third-quarter 2024 earnings

on Tuesday, touting $22.5 billion in sales, representing 5.2% year-over-year growth. Its main growth drivers included the multiple myeloma therapy Darzalex, which brought in $3 billion in sales worldwide, as well as the CAR-T therapy Carvykti and antidepressant nasal spray Spravato, which surged 88% and 55% in Q3, respectively.

The company raised its full-year operational sales forecast to $89.4 billion to $89.9 billion, up from its previous estimate of $89.2 billion to $89.6 billion.

临床2期临床3期疫苗财报

2024-10-07

iStock,

BrasilNut1

J&J has recently pulled back from the infectious diseases space, including winding down R&D activity in this area in August 2023.

Johnson & Johnson

on Friday announced that it was

stopping the Phase II field study

of its investigational antiviral mosnodenvir for the prevention of dengue.

According to the pharma, the move is part of its “strategic reprioritization” of its communicable diseases portfolio. J&J insists that the discontinuation was not motivated by safety issues, none of which have so far been identified, the company said in its news release.

J&J added that it is currently conducting a full analysis of the field study and will share its findings with participants and the broader scientific community in the future.

Mosnodenvir is an investigational antiviral agent that functions as a

pan-serotype inhibitor of the NS4B protein

, which dengue viruses use to replicate their genetic material.

J&J had previously begun a

Phase IIa, double-blinded and placebo-controlled study

of mosnodenvir in patients with confirmed dengue infection, but had to eventually discontinue the trial due to enrollment difficulties linked to the COVID-19 pandemic. The pharma had

a third mid-stage trial

to assess the antiviral activity, safety and pharmacokinetic pro repeated mosnodenvir doses against dengue serotype 1. According to the its clinicaltrials.gov page, enrollment into that study has been suspended.

Friday’s announcement comes after J&J announced in mid-2023 that it was scaling back its presence in the infectious disease space. In its second-quarter 2023 business report, the pharma

revealed the discontinuation

of seven infectious disease programs, including several for hepatitis B, alongside candidates for HIV, influenza and hepatitis D.

A few months earlier, in March 2023, J&J also

exited the respiratory syncytial virus vaccine space

, discontinuing its Phase III EVERGREEN trial after a review of the competitive landscape. In January 2023, J&J had

terminated the Phase III Mosaico trial

for its investigational HIV vaccine regimen due to disappointing data, making it the second HIV vaccine study that the pharma dropped in as many years.

J&J continued its strategic shift away from infectious disease in August 2023, noting at the time that it would

wind down R&D activity in this space

except for a few select programs. The pharma nevertheless said at the time that it would continue to provide its HIV and

E. coli

vaccines, while work for other infectious diseases, such as dengue and tuberculosis, would be folded into Janssen’s global health portfolio.

临床2期疫苗临床3期

2023-10-03

Dive Brief:Sanofi has agreed to work with Johnson & Johnson on what could be the first vaccine against a deadly strain of E. coli.J&J developed the vaccine, now in Phase 3 testing, to fight extraintestinal pathogenic E. coli, a leading cause of sepsis. The bacteria causes about 10 million cases of invasive ExPEC disease each year and is particularly dangerous for older adults.Per deal terms announced Tuesday, Sanofi will give J&J $175 million upfront and could make further payments based on reaching certain developmental and commercial milestones. The two companies will share research and development costs and profits in the U.S., France, Germany, Italy and Spain. For the rest of the world, J&J will receive tiered royalties and milestones.Dive Insight:J&J brought in Sanofi as it moves away from infectious disease work. In March, the company abandoned a high-profile attempt to develop a vaccine for respiratory syncytial virus. That followed Januarys announcement of disappointing results for an HIV vaccine.The New Jersey-based drugmaker has described the changes as a prioritization of research and development funds, with specific program exits in infectious disease and vaccines. Essentially, J&J is shutting down all work in the area outside of the E. coli vaccine and providing continuing access to HIV medicines already on the market, Fierce Pharma reported in August.J&Js Janssen unit began the Phase 3 trial of the E. coli vaccine in 2021 and is still enrolling patients. Researchers are testing the vaccine against a placebo in more than 18,500 patients, with an estimated primary completion date in May 2025.Although most people think of foodborne illness when hearing about E. coli, the vaccine targets a strain thats responsible for most urinary tract infections and can also cause meningitis, pneumonia and infections after surgery. The need for an inoculation has grown with rising antibiotic resistance, scientists say.Sanofi, one of the largest vaccine makers in the world, is a natural partner for J&J. The Paris-based company sells billions of dollars worth of shots for conditions including the flu and childhood diseases. The company also has a wide array of vaccines in development. '

临床3期疫苗

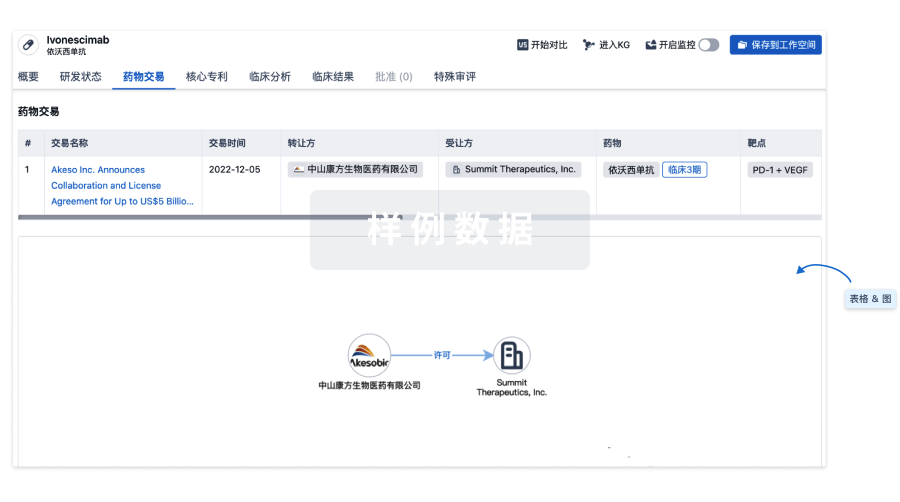

100 项与 HIV vaccine(Crucell Holdings, Inc.) 相关的药物交易

登录后查看更多信息

研发状态

10 条进展最快的记录, 后查看更多信息

登录

| 适应症 | 最高研发状态 | 国家/地区 | 公司 | 日期 |

|---|---|---|---|---|

| HIV感染 | 临床1期 | - | - |

登录后查看更多信息

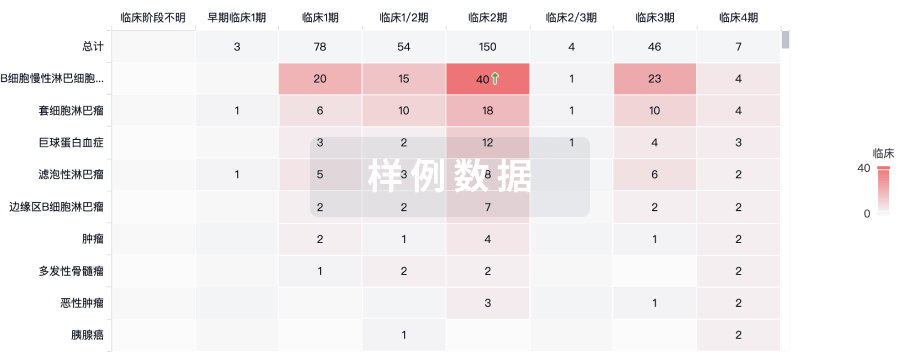

临床结果

临床结果

适应症

分期

评价

查看全部结果

| 研究 | 分期 | 人群特征 | 评价人数 | 分组 | 结果 | 评价 | 发布日期 |

|---|

No Data | |||||||

登录后查看更多信息

转化医学

使用我们的转化医学数据加速您的研究。

登录

或

药物交易

使用我们的药物交易数据加速您的研究。

登录

或

核心专利

使用我们的核心专利数据促进您的研究。

登录

或

临床分析

紧跟全球注册中心的最新临床试验。

登录

或

批准

利用最新的监管批准信息加速您的研究。

登录

或

特殊审评

只需点击几下即可了解关键药物信息。

登录

或

生物医药百科问答

全新生物医药AI Agent 覆盖科研全链路,让突破性发现快人一步

立即开始免费试用!

智慧芽新药情报库是智慧芽专为生命科学人士构建的基于AI的创新药情报平台,助您全方位提升您的研发与决策效率。

立即开始数据试用!

智慧芽新药库数据也通过智慧芽数据服务平台,以API或者数据包形式对外开放,助您更加充分利用智慧芽新药情报信息。

生物序列数据库

生物药研发创新

免费使用

化学结构数据库

小分子化药研发创新

免费使用