预约演示

更新于:2025-07-03

Tianjin Kailaiying Biotechnology Co., Ltd.

更新于:2025-07-03

概览

关联

100 项与 天津凯莱英生物科技有限公司 相关的临床结果

登录后查看更多信息

0 项与 天津凯莱英生物科技有限公司 相关的专利(医药)

登录后查看更多信息

43

项与 天津凯莱英生物科技有限公司 相关的新闻(医药)2025-06-27

·深蓝观

旧梦 | 撰文中国生物医药产业正经历着前所未有的高速发展,随着生物大分子药物领域,新技术、新疗法不断涌现,ADC、双抗、CGT等新技术迎来了一个历史的高光时刻。在前端临床前发现以及临床试验发展的如火如荼之时,工艺创新与技术升级作为保障创新产品能送到患者手中的重要环节,正成为推动产业降本增效、实现高质量发展的核心驱动力。然而,新技术的落地并非一帆风顺,它不仅需要技术本身的突破,更依赖产业链上下游的紧密合作与共同推动。毕竟,制药行业周期长。一代医药人老去后,大概率用到的是其当年致力推动落地的产品。如何在一个良好的生态里去打磨好一个药的所有环节,和未来一代人老有所医息息相关。-01-ADC生产:先行者与新技术拥抱者在最近如火如荼的ADC赛道里,老牌CDMO公司凯莱英也很早通过业务延伸切入到这一新兴赛道。作为新兴板块,凯莱英生物自2019年成立以来,以专业的团队和高效的执行力和平台赋能能力,已成功交付了大量研发和IND项目,并有多个后期项目在持续推进中。凯莱英生物凭借先进的技术平台以及丰富的项目经验,为全球客户提供各类新型生物偶联药物、抗体和重组蛋白药物等创新生物大分子药物一站式CDMO解决方案,在国内外ADC领域都占据重要地位。凯莱英生物科学技术中心主管赵普亚在接受深蓝观采访中表示:“我们公司的规模虽然成立时间短,但以高效的执行速度,完备的体系,秉承了凯莱英技术驱动理念的高质量交付的传统。” 不过,中国的生物行业发展时间短,以十年时间走过欧美半个多世纪的历程,行业里的各种技术迭代非常快。因此,凯莱英生物的工艺研发部门聚焦生物药生产全链条创新,将技术创新和新技术的应用视为日常工作中的关键一环 。赵普亚指出,上游细胞培养中抗体表达量在过去数十年间已实现从一克每升到十克每升以上的巨大飞跃,但下游纯化工艺,尤其是经典的“三步层析法”,在技术上并未出现同等级别的突破性变革,这直接导致了下游纯化环节效率提升有限,成本居高不下。特别是亲和层析步骤中使用的Protein A等填料,进口填料价格高达人民币“10多万块钱一升”,使得下游纯化占据较大的生产成本。在这样的背景下,下游纯化技术迫切需要新型技术给行业带来突破。以赛多利斯2022年推出的亲和膜层析技术为例,它相较于传统的柱层析在原理和性能上均有显著的突破和改善。其核心优势在于极快的传质速度,膜的厚度仅为数毫米,而传统层析柱高度则为20厘米。这意味着一个纯化循环的时间可以从过去的三到四小时大幅缩短至二三十分钟,纯化效率提升了将近十倍。这种效率的飞跃,无疑为降低生产成本、提升药物可及性带来了巨大的空间。-02-技术落地的瓶颈与曙光然而,新技术的推广和在国内的实际落地并非易事。药品的生产关乎生命健康,属于一个相对保守细分行业。赵普亚提到,许多终端客户(药企)在项目快速推进的压力下,不太愿意花费额外的时间和精力去尝试并引入可能给药品注册申报带来不确定性的新技术。这背后是监管机构出于对药品安全性和有效性的极致追求。因此对新兴技术的审批也持非常谨慎的态度,需要大量充分的数据支持。他认为,一项变革性的新技术,如膜层析,从推出到被市场和监管机构广泛接受,至少要花费三五年时间或更长的时间才能开始大规模应用。这属于一个相对正常的周期,需要大量的数据积累、经验沉淀和理念更新。但新技术落地时间再长,也终究需要有人来推动。凯莱英生物就是深度参与者之一。凯莱英生物的态度是积极探索与审慎验证并行。在了解到如赛多利斯亲和膜层析这类新兴技术后,主动进行沟通,并在内部平台针对不同分子进行小试、中试等多维度测试,详细比对各项数据,评估其与自身工艺体系的契合度。“但这一切都是在确保药品质量的前提下,以期最终实现降本增效的目标”。赵普亚继续强调到:“我们在运用新技术或者是尝试新技术的时候,需要有足够的数技术积累和数据积淀。” 制药公司可以把生产的成本加到药品定价中去,尤其是投入了大量研发资金的创新产品,因此对生产成本关心的优先级并没有那么高,重要是的要保证产品快速落地。而作为CDMO公司,凯莱英天然具有“降本”的“肌肉记忆”。但仅靠凯莱英生物一方,力量有限。面对新技术落地的各方面挑战,凸显了需要产业链上下游的紧密合作的重要性。赛多利斯作为全球领先的技术供应商,其在过滤和层析领域拥有深厚的技术积淀。赵普亚谈起赛多利斯能够率先推出可用于生产的亲和膜层析技术,正是得益于其过去几十年在膜技术方面的积累,有效解决了膜层析中可能遇到的各类等问题。截至访谈时,赛多利斯在此领域的产品被认为是全球唯一能够同时覆盖研发、中试和生产规模的供应商 。而凯莱英生物作为本土CDMO的代表,在与赛多利斯这类国际供应商的合作中,扮演了新技术评估者和早期应用探索者的角色。在赛多利斯亲和膜产品于2022年底推出后,凯莱英生物便积极跟进,在其平台上针对三到五个不同的抗体分子进行了详细的测试验证。结果显示,该新技术在质量表现、工艺表现以及放大性方面,均与传统层析填料具有较高的可比性,展现出良好的应用前景,并发表的多篇SIC研究论文。这种本土企业与国际供应商的深度合作,不仅加速了前沿技术在本土的验证过程,也为新技术最终应用于客户项目积累了宝贵的数据和经验。赵普亚表示,凯莱英生物会积极了解行业内的最先进技术,并在自身平台进行技术储备,一旦有制药客户持开放态度,便会将这些能够降本增效的成熟技术推广应用到具体的项目中去。-03-赛多利斯中国的责任与使命:赋能本土创新,远见未来从凯莱英生物与赛多利斯的合作实践中,可以窥见赛多利斯在中国市场所扮演的角色,已远不止于单纯的产品销售。通过引入如亲和膜层析这类具有突破性的前沿技术解决方案,赛多利斯致力借助中国广大的市场,推动更加创新、高效、成本低廉、甚至节能的创新工艺落地。其提供的不仅是工具,更是提升研发与生产效率、优化成本结构的解决方案。技术迭代需要市场来承接并转化,而对于长期致力于技术创新的赛多利斯来讲,日新月异的中国大分子创新药物行业,是其最适宜的舞台之一。与凯莱英生物这样的本土企业共同对新技术进行测试、验证和优化,是构建开放合作产业生态的体现。这种合作有助于缩短新技术从实验室到商业化生产的周期,并降低本土企业采纳新技术的风险,也能用更多的数据向监管机构证明新技术对产业推动的意义。而另一边,通过提供稳定、高效且具有成本优势的技术(赵普亚提到赛多利斯的膜技术因其效率优势,即使对比国产传统填料也具有成本竞争力),赛多利斯也助力了中国生物制药产业向更高质量、更具国际竞争力的方向迈进。中国大分子药物产业的未来发展,离不开持续的技术创新和产业链生态各方的开放合作。尽管新技术的推广之路充满挑战,需要时间和耐心去积累数据、说服市场、通过监管验证。但正如赵普亚所强调的,对质量的坚守和对创新的不懈追求,将始终引领行业前行。而在本土智慧与全球视野的交融碰撞中,中国生物医药产业必将迎来更加辉煌的明天。......欢迎加入读者群交流:吴妮:nora4409

抗体药物偶联物临床申请

2025-06-25

“在生产制造过程中,没有任何一种转化方式是不可替代的。最终,只有那些成本低廉、环保安全、操作简便的转化方式,才能在市场上脱颖而出。”——在2025全球生物制造大会(GBC 2025)上,中国科学院院士马大为在《生物合成与化学合成的协同创新》主旨报告中如是指出。在这场全球生物制造领域的行业盛会上,顶尖专家学者的分析研讨,为行业启发了生物制造走向何方的新思考。图片来源:动脉生物制造马大为院士在报告中深刻剖析了当前产业发展趋势,并介绍了化学合成与合成生物各自优势和特点。他指出,化学合成因其具有快速构建化合物库的能力,在药物研发阶段占据主导地位,并具备显著的效率优势。而随着药物进入大规模生产阶段,尽管化学合成仍然处于主导地位,但是化学合成和生物合成(特别是酶催化技术)的融合在一些药物的生产中逐渐显示出更为突出的优势。报告中,马大为院士重点提及了诸多利用酶催化合成关键药物中间体的经典产业案例,例如Merck公司开发的用于治疗糖尿病药物西格列汀以及治疗失眠的药物苏沃雷生的酶合成技术开发,以及凯莱英医药集团开发的治疗偏头痛药物瑞美吉泮和抗真菌药物艾氟康唑的酶合成最新研究成果等。这些案例成为展现化学合成和生物合成融合优势的有利佐证。凯莱英合成生物技术研发中心通过自主研发的蛋白质工程技术,成功改造转氨酶,首次实现了瑞美吉泮关键中间体的生物酶法高效合成。该研究突破性实现了从“无活性”到“高活性”的飞跃,标志着合成生物技术在高难度手性药物中间体合成中的应用,具有里程碑式的意义。该项研究结果由凯莱英独立完成,相关研究成果发表在Org. Process Res. Dev.期刊。凯莱英生物合成技术研发中心开发了可高效合成瑞美吉泮关键手性中间体的转氨酶突变体,并进行了酶工艺开发以及公斤级制备。与现有工艺相比,新的酶法工艺大幅提高了收率,避免了贵金属催化剂的使用,降低了有机溶剂的使用,反应可以在常温常压下进行,降低了生产成本和三废排放,更加安全环保。此项成果彰显了凯莱英在酶工程领域的技术实力和规模化应用水平。凯莱英合成生物技术研发中心联合凯莱英工艺科学中心设计了基于酶催化手性环氧化反应的艾氟康唑新合成路线。通过酶工程手段实现了单加氧酶从无活性到高效催化的转变,实现了该手性中间体的高效合成。酶催化烯烃不对称的环氧化反应能够高效、高选择性地合成手性环氧化合物,这类反应在有机合成和药物化学中具有重要应用价值。该项研究结果由凯莱英独立完成,相关研究成果发表在ACS Catalysis期刊。凯莱英合成生物技术研发中心通过整合人工智能辅助酶设计、高通量筛选、自动化技术等平台优势,采用创新的RRIPE酶进化策略对单加氧酶进行蛋白质工程改造,最终获得催化活性、立体选择性提升的突变体M13,实现了艾氟康唑中间体从“0”到转化率和de值均>99%的高效合成。展现出酶催化制备手性环氧化合物的巨大应用潜力。作为全球领先的合成生物技术解决方案提供商,凯莱英在酶催化技术的研发和应用方面持续保持在行业前沿。现有173项国内外有效专利,覆盖新酶路线,酶开发、酶固定化等多个维度。已有数百项酶技术成功应用于创新药物合成中。自主开发的固定化酶连续流反应技术,产能提升可达1,500倍,酶用量节省70%以上,显著减少三废排放。凯莱英正以其雄厚的科研实力、成熟的工程化能力以及产业化体系,推动合成生物技术在全球医药制造中的深度应用。作为中国生物制造领域的中坚力量,凯莱英持续创新,为全球制药工业带来更加高效、可持续的解决方案。

申请上市

2025-04-02

·智药邦

近日,来自中山大学药学院、珠海联邦制药股份有限公司、联邦生物科技(珠海横琴)有限公司的研究人员在《合成生物学》上发表评述:蛋白质工程在医药产业中的应用。蛋白质工程,通过定向进化、半理性或理性设计、计算机辅助设计等手段,实现对蛋白质特定功能的设计和改造,获得的工程化蛋白质在食品、医药、能源、材料等行业具有重要的应用价值。在医药化工领域,工程化酶可作为化学原料药及其中间体合成的高效生物催化剂,实现医药工业绿色制造。在生物制药领域,多肽或蛋白修饰酶的改造可显著提升候选药物的制备效率,诊断酶的改造则可以大幅增强检测的准确性和灵敏度。此外,蛋白质工程在提升治疗性酶和治疗性抗体等生物制剂的生物活性、增强药物稳定性、降低免疫原性等方面也发挥重要作用,从而提高药物的可开发性、安全性和有效性。因此,本文简要回顾了蛋白质工程的发展历程,具体阐述了其在化学原料药合成和生物制药两大产业中的一系列应用实例,旨在剖析蛋白质工程在科技成果转化及医药产业应用中存在的问题与挑战,并展望医药产业中蛋白质工程的未来发展方向,以期为促进产学研一体化发展提供借鉴。随着DNA合成、测序技术、生物信息学和人工智能(artificial intelligence,AI)的发展,生物催化引领了一轮又一轮的技术革新浪潮,医药产业也迎来了快速的发展和升级。酶作为合成生物学重要的催化元件,被视为生物制造产业的“芯片”,在大宗产品、精细化工、化学原料药合成以及生物制药产业中均有广泛应用。在医药化工领域,生物催化能够在温和条件下实现水溶液中区域选择性和立体选择性的手性化合物的合成,且通常具有更高的反应速率、特异性、产品收率、产品质量和操作安全性。为了释放生物催化的潜力,必须采取有效策略尽可能地把酶催化整合到整个化学转化过程中,以此来减少合成步骤,提高原材料的利用率,减少环境不友好的操作过程。然而,野生型的酶可能由于以下原因无法满足工业生产的需求:①对非天然底物的催化效率较低,②对映体选择性不够高,③在极端条件(包括pH和温度等)下易失活,④对有机溶剂的耐受性不佳,⑤存在底物抑制或产物抑制等。因此,需要通过酶工程改善上述特性以满足工业生产的要求,这包括:快速发现新功能或性质更优的酶;选择合适的策略如定向进化、半理性设计或蛋白从头设计构建或生成突变库;在接近工业生产条件下筛选性质提升的突变体并进行多轮迭代。多维度优化后的生物催化剂使得化学原料药及其中间体的合成工艺遵循绿色化学原则,环境友好,并且节约生产成本,经济效益明显。近年来,生物制品如多肽药物、抗体药物、疫苗、细胞疗法和活体生物药等发展势头迅猛。在生物制药领域,酶具有修饰、诊断和治疗的重要价值,对于抗体药物研发也已经发展出了系统的抗体工程。整体来讲,蛋白质工程在生物制药行业的应用包括两方面。一类是生物催化,比如通过酶工程提高多肽和蛋白修饰酶的区域和立体选择性,加速候选药物分子的制备;提高诊断酶的反应特异性和检测准确性,增加酶的稳定性并将其开发为可居家使用的试剂盒。另一类是生物药(大分子药物)研发,治疗酶和治疗性抗体等的改造要达到更高的标准。除了催化或结合以及激动或阻断活性之外,还需要考虑免疫原性、给药方式和药代动力学性质等因素来进行蛋白质改造,以提高药物的可开发性、安全性和有效性。比如,结合人工智能预测和实验来删除或遮蔽T细胞和B细胞表位以降低免疫原性;通过位点改造或生物偶联延长药物的半衰期,减少给药频率;若采用口服给药,需要将药物开发成耐受胃肠道蛋白酶的形式。蛋白质工程加快了生物制药的创新,为业界开发出更多生物制品提供了技术保障。因此,本文简要回顾了蛋白质工程的发展历程和技术革新,聚焦于化学原料药合成和生物制药两大工业应用领域,从产业化的角度展示了蛋白质工程在医药产业中的应用,阐述了蛋白质工程如何赋能医药原料及中间体的绿色制造,如何助力生物制药加速创新。旨在展示蛋白质工程在医药产业中的应用和科技成果转化,促进产学研深度融合。1 蛋白质工程的发展历程20世纪80~90年代,由于对蛋白质改造的巨大需求,定向进化应运而生,Frances H. Arnold团队在这一领域作出了杰出贡献。通过易错PCR(error-prone PCR)和DNA改组(DNA shuffling)等技术构建突变文库,定向筛选特定突变体,重复数轮突变和筛选连续积累有益突变,最终实现具有新功能或功能提升的蛋白质。这种方法构建的突变文库通常较大,因此需要合适且灵敏可靠的高通量筛选方法。传统的筛选技术包括琼脂平板筛选和孔板筛选法,通量偏低。近十年来,荧光激活细胞分选技术(fluorescence-activated cell sorting,FACS)、液滴微流控分选(droplet-based microfluidic sorting,DMFS)等方法的开发极大地提高了筛选通量,也减少了筛选试剂的用量。这些筛选技术的原理、应用场景及案例已被详细综述。随着结构生物学的发展,人们对蛋白结构-活性关系的认识逐渐加深,半理性设计在蛋白质工程中逐渐占据了重要地位。基于已掌握的序列、结构和活性信息,选定特定位置进行改造,结合密码子的合理选用,构建“小而精”的突变体文库深受青睐。Manfred T. Reetz和孙周通等提出的组合活性中心饱和突变策略(combinatorial active-site saturation test,CAST)、迭代饱和突变技术(iterative saturation mutagenesis,ISM)、CAST/ISM和聚焦理性迭代定点诱变策略(focused rational iterative site-specific mutagenesis,FRISM),在扩展底物范围、区域选择性和立体选择性改造等方面得到了很好的应用。随着机器学习(machine learning,ML)和深度学习(deep learning,DL)的蓬勃发展,计算机辅助蛋白质设计越来越多地被应用于蛋白质工程。例如,类似于在药物研发中的定量构效关系(quantitative structure-activity relationship,QSAR),在蛋白质定向进化领域发展出了蛋白质序列-活性关系(protein sequence-activity relationship,ProSAR)算法。ProSAR适合用来同时改善酶的多种生化特性,已成功应用于几种酶的定向进化。相对于巨大的蛋白质序列空间,结合了高通量筛选的传统定向进化仍然是局部采样,是对蛋白质适应度景观(fitness landscape)的局部探索,因此Frances H. Arnold团队提出了ML辅助的定向进化(machine learning-assisted directed evolution,MLDE)概念,并介绍了MLDE的工作流程和应用案例。在传统定向进化中性质未提升的序列被舍弃,而MLDE可以利用这些数据学习序列-功能关系,加速蛋白质进化过程,有更大概率达到全局最优。除了对天然蛋白质进行改造之外,蛋白质的从头设计也发展迅速,其目标是创造自然界不存在但具有特定功能的蛋白质。比如,David Baker团队成功从头设计了能够催化Retro-Aldol反应、Kemp消除反应和Diels-Alder [4+2]环加成反应的酶。由于各大产业通常需要热稳定性好、有机溶剂耐受强等结构稳定的催化酶,因此在蛋白稳定性改造方面已经形成了一系列的理论和设计方法。其中包括基于进化分析、结构分析和折叠自由能(ΔΔG)计算的蛋白质稳定性设计,也开发出了综合多种稳定性计算策略的一站式蛋白设计工具PROSS2(protein repair one stop shop)、FRESCO和FireProt等。总之,近半个世纪以来,蛋白质工程的发展历程已在其他多个综述中有详尽的阐述,在此我们仅作上述简要概述,而正是蛋白质工程的飞速发展,为医药产业的升级迭代奠定了重要的技术支撑。2 蛋白质工程在化学原料药合成中的应用我国科技部长期以来将“绿色生物制造”作为国家重点研发计划的重要组成部分,已连续多年给予滚动支持。这种持续性的支持不仅体现了国家对绿色、可持续发展理念的重视,也反映了我国在生物制造领域的战略眼光和长远规划。在全球范围内,“绿色生物制造”也受到了广泛的关注和重视。随着环保意识的不断提高和可持续发展的需求日益迫切,越来越多的国家和地区开始将生物制造作为实现绿色转型的重要途径。例如,欧美一些国家已经制定了详细的生物经济发展蓝图,通过政府引导和市场驱动相结合的方式,推动生物制造技术的创新和应用。同时,许多公司也在积极布局生物制造领域,以积极态度拥抱“绿色生物制造”这一新兴的产业形态和技术模式,在化学原料药合成领域其应用尤为显著。化学合成通常存在多个反应位点,需要通过官能团的保护和脱保护来避免形成副产物,因而导致反应步骤变多,收率下降。一些化学合成反应需要采用极端温度、极端pH或高压等剧烈的反应条件,造成了大量的能源消耗。此外,大量有机溶剂的使用(通常占标准批量化学操作质量的50%~80%)不仅不够环保,增加成本,还存在操作安全的问题。自20世纪末绿色化学概念诞生以来,E因子(E-factor)和原子经济性(atom economy)概念的提出和应用使我们对一个反应总效率的评价更为真实,而不再是仅仅关注产率。药品生产质量管理规范(Good Manufacturing Practices,GMP)和国际人用药品注册技术协调会(International Council for Harmonisation of Technical Requirements for Pharmaceuticals for Human Use,ICH)指导原则中关于可持续性工艺开发的部分内容与绿色化学的12项原则一致。由于生物催化很好地契合了“绿色化学12项原则”,因此在这几十年间迅速发展并越来越多地应用在化学原料药的合成中,极大地减少了化学品和能源消耗。在小分子药物的新药研发中,美国食品药品监督管理局(Food and Drug Administration,FDA)和中国国家药品监督管理局(National Medical Products Administration,NMPA)以及大部分国家的卫生机构都要求提供手性候选药物两种对映体的毒性和其他生物学数据,且只允许活性形式上市。制药公司通常需要获得这两种立体异构体,因此不对称催化合成一直是医药化工领域的研究热点,也是生物催化领域的重要研究方向。通过酶改造获得立体选择性好的酶在不对称催化合成领域具有十分明显的优势。而对于已上市小分子药物的生产工艺优化,需要催化活性高、区域和立体选择性好、稳定性佳的生物催化剂来匹配生产流程,降低生产成本。一般来说,如果通过筛选发现已有的酶对目标反应的底物仅有弱催化活性甚至无催化活性,则需要从环境样品中挖掘新酶或从现有的酶库中筛选出最合适的起始酶,其次通过改造实现特定区域和立体选择性的催化,提高催化活性;之后需要考虑活性、选择性和稳定性等多种性质的同步提升,并将工艺反映在生物催化剂筛选条件中,根据实际需要进行多轮迭代。本节选取部分在化学原料药产业中实现绿色制造的酶改造范例,从酶的发现、酶改造过程以及由此带来的经济效益等多个方面进行剖析。2.1 转氨酶合成手性胺胰高血糖素样肽-1(glucagon-like peptide-1,GLP-1)是一种肠促胰岛激素,能抑制胰高血糖素分泌、减少食欲和减缓胃排空。然而活性形式的GLP-1半衰期仅数分钟,这是由于丝氨酸蛋白酶二肽基肽酶Ⅳ(dipeptidyl peptidase Ⅳ,DPP-4)会将其迅速降解成非活性形式。西格列汀(sitagliptin)是第一个上市的口服DPP-4抑制剂,可单独使用或与其他药物联合使用治疗Ⅱ型糖尿病,已上市的药物有JANUVIA®、JANUMET®和JANUMET® XR等。基于绿色化学和原子经济性的原则,西格列汀的化学合成工艺经过了多次优化改良,从用手性辅基控制引入手性中心到通过不对称的催化氢化引入手性。其中,采用以铑盐为手性催化剂的第二代化学合成路线生产西格列汀减少了合成步骤,提高了对映体过剩率(enantiomeric excess,ee),减少了80%以上的废弃物,并完全消除了工业废水(图1)。Merck公司的西格列汀化学工艺团队因此荣获美国环境保护署(United States Environmental Protection Agency,EPA)颁发的“总统绿色化学挑战:2006年更绿色合成途径奖”。然而,该工艺仍然存在一定的缺陷,反应需要高压设备,而且铑作为一种极为罕见的金属,稀缺不可再生,价格波动大。因此,Merck公司和Codexis公司借助于CodeEvolver®平台合作开发了通过转氨酶引入手性氨基的生物催化路线。图1 西格列汀的生产工艺优化及ATA-117的定向进化转氨酶(transaminases,EC 2.6.1)催化氨基从胺供体到酮受体的可逆转移,产生手性胺或氨基酸。转氨酶都需要相同的辅酶,5'-磷酸吡哆醛(pyridoxal 5′-phosphate,PLP),所有的转氨酶都催化同一类型的反应,但具有不同的底物特异性,大部分转氨酶仅能催化酮羰基的邻位取代基比甲基更小的底物。研究团队测试了各种商业化的转氨酶,没有酶对西格列汀酮(prositagliptin ketone)表现出可检测的转氨活性。Arthrobacter sp.来源的转氨酶ATA-117对甲基酮和小环酮具有R构型选择性的转氨活性,适合作为酶工程的起始酶。同源模建和分子对接分析发现,ATA-117的活性腔不具备结合底物西格列汀酮的能力,因此研究团队首先使用底物游走(substrate walking)策略对ATA-117进行改造,先以截短的西格列汀酮为底物(图1中结构式蓝色部分)进行生物催化,将大活性口袋中与其有相互作用的氨基酸残基饱和突变建库,使转氨酶的活性向所需目标底物方向进化;之后再设计三氟苯基侧(图1中结构式红色部分)的突变文库打开小的活性口袋。将上述获得的所有有益突变组合,最终首次获得对西格列汀酮有催化活性的转氨酶ATA-117Rd1b。第二轮基本完成了对活性腔形状的改造,获得的ATA-117Rd2的活性相比于ATA-117Rd1b提高了75倍。基于ProSAR、随机突变和理性设计等策略的3~11轮改造侧重于提高酶活性和过程稳定性以满足生产工艺要求。具体实施方式为在越来越有挑战性的反应条件下进行筛选:增加底物负载,增加i-PrNH2浓度,增加有机溶剂浓度,提高pH和温度等。最终获得的含27个突变的ATA-117Rd11在底物转化率、有机溶剂的耐受程度、耐受氨基供体的浓度、高温下的稳定性和产物的对映体纯度等多个维度均实现了性能提升。相比于铑催化的工艺路线,生物催化工艺避免了高压加氢操作和金属催化剂回收,总收率增加了10%~13%,增产53% [以kg/(L·d)计],降低了生产成本,还减少了19%的废料产生。Merck公司和Codexis公司因此获得EPA颁发的“总统绿色化学挑战:2010年更绿色反应条件奖”。2009年,Merck已将新工艺扩大到中试规模,2012年,Codexis和Merck签订了该酶的供应协议,又于2015年签署了一项多年延长协议。2021年9月,两家公司再次修订并延长了用于西格列汀生产酶的供应协议。用于治疗急性偏头痛的口服降钙素基因相关肽(calcitonin gene-related peptide,CGRP)受体拮抗剂rimegepant的制备过程涉及类似的立体选择性转氨反应,其化学合成也涉及过渡金属催化的两步高压还原氨化反应。2022年,凯莱英生物合成技术研发中心使用底物游走、定向进化和迭代饱和突变等策略,得到了活性提高近50 000倍的转氨酶突变体M20,其在优化的工艺条件下对底物的转化率达99%。上述两个转氨酶的改造过程对转氨酶在手性胺合成中的应用具有重要价值,Brendan F. Gilmore等对转氨酶的机制、转氨酶的改造、工艺优化(包括去除丙酮酸以减少产物抑制)以及与其他酶的级联反应进行了综述,本文在此不再详细展开。2.2 酰基转移酶利用硫酯合成酰基酯衍生物洛伐他汀(lovastatin)是20世纪70年代从丝状真菌中分离得到的天然产物,其作为羟甲戊二酰辅酶A(hydroxymethylglutaryl-CoA,HMG-CoA)还原酶抑制剂,在1987年被美国FDA批准成为首个上市的他汀降脂药物。在其基础上改造的非天然产物辛伐他汀(simvastatin,商品名为Zocor®)是Merck公司销售的一种降胆固醇药物,其疗效和安全性优于洛伐他汀。常用的辛伐他汀化学合成路线为:将洛伐他汀水解得到莫那可林J(monacolin J),之后经过内酯化、羟基的保护、二甲基丁基侧链酰化、脱保护多步反应得到辛伐他汀。化学合成路线反应步骤多且能耗高,因此辛伐他汀的价格曾经几乎是洛伐他汀的5倍。酰基转移酶(acyltransferase,EC 2.3.1.X)催化酰基从供体分子转移到受体分子的羟基、氨基或巯基上,从而产生酰基酯衍生物。2006年,唐奕课题组发现洛伐他汀生物合成基因簇编码的LovD对酰基载体、酰基底物和十氢萘酰基受体有一定的杂泛性。以DMB-S-NAC和DMB-S-MMP等多种硫酯作为酰基供体,用全细胞催化对莫那可林J的C-8位羟基实现了区域选择性的酰基化(图2)。这意味着从洛伐他汀到辛伐他汀的合成过程被极大简化。2009年,该课题组通过有限的突变将LovD催化辛伐他汀合成这一非天然反应的kcat提高了5倍。Codexis研究团队获得了工艺许可之后进一步对酶和工艺进行了优化,基于ProSAR对LovD进行了9轮定向进化,建库216个,筛选突变体61 779个,最终获得了含有29个突变的LovD9。LovD9催化辛伐他汀合成的kcat/Km是野生型LovD的330倍,产生辛伐他汀的效率是LovD的1000倍。一些企业使用该酶和工艺实现了辛伐他汀的大规模生产。Codexis公司和唐奕教授因此获得EPA颁发的“总统绿色化学挑战:2012年更绿色合成途径奖”。LovD9对天然底物α-甲基丁基-酰基载体蛋白(acyl carrier protein,ACP)的活性完全丧失。LovD被改造为了一个能够接受小的游离酰基硫酯,而不再需要ACP的酶。分析突变体晶体结构发现,在进化过程中底物通道逐渐变窄使得LovF的ACP结构域无法进入活性位点。通过较长时间尺度(1~1.5 μs)的分子动力学模拟发现,突变显著改变了催化残基的构象动力学。此外该研究团队还从理性设计的角度对LovD9定向进化的路径进行了阐释,为这类酶的改造提供了宝贵经验。图2 LovD9利用非天然酰基供体DMB-S-MMP催化monacolin J的酰化合成辛伐他汀2.3 酮还原酶合成手性醇酮还原酶(ketoreductase,KRED)可以催化链状酮、环酮、脂肪酮和芳香酮等的不对称还原,引入1~2个手性中心,因此在医药工业的手性醇合成中应用广泛。辉瑞的Lipitor®是世界上第一个年销售额超过100亿美元的药物,其活性成分为阿托伐他汀(atorvastatin)。据估计,阿托伐他汀的中间体羟基腈(hydroxynitrile,HN)的年需求量接近20万千克。传统的商业化HN工艺需要动力学拆分(最大收率50%)并且涉及溴化学或不对称氢化的手性池前体合成。由于副产物多,需要高真空分馏来纯化最终产品,导致产量更低。使用腈酶、脂肪酶等的化学酶法合成并未商业化,这类工艺需要用的酶量较多使得产物难以分离,也增加了成本。因此,Codexis开发了二步三酶法制备HN(图3),第一步使用KRED(EC 1.1.1.184)将羰基立体选择性地还原为羟基,并组合NADP依赖的葡萄糖脱氢酶(glucose dehydrogenase,GDH,EC 1.1.1.47)用于辅因子再生;第二步使用卤代醇脱卤酶(halohydrin dehalogenase,HHDH,EC 3.8.1.5)将氯取代为氰基。由于这三个酶均不能满足大规模制备HN的需求,因此研究团队使用DNA shuffling构建突变库,在接近生产工艺的条件下进行高通量筛选,催化性质提高的突变体被用于下一轮进化,最终提高了所用KRED和GDH的活性和稳定性,同时保持了天然KRED近乎完美的对映选择性,提高了HHDH的活性并在很大程度上解除了底物抑制。新的生产工艺满足绿色化学的12项原则。不包含工艺用水时,整个工艺的E因子(每千克产物对应废弃物的质量)为5.8,如果包含工艺用水,E因子为18。在生物催化剂的基础上,这三种酶将还原反应的体积生产率(volumetric productivity,VP)提高了约100倍,将氰化反应的VP提高了约4000倍。这极大地改善了Lipitor®的关键中间体的生产,Codexis公司因此获得EPA颁发的“总统绿色化学挑战:2006年更绿色反应条件奖”。图3 二步三酶法制备阿托伐他汀的中间体羟基腈工程化KRED在医药工业中的应用实例还有很多,关于KRED的挖掘、通过改造提升其催化活性和热稳定性、各种辅因子再生方法的优劣以及还原时遵从Prelog规则或反Prelog规则的改造已有文献综述,在此不做赘述。2.4 酰胺酶水解酰胺生成羧酸酰胺酶(amidase,EC 3.5.1.X)对酰胺化合物(包括脂肪酰胺、杂环酰胺和芳香酰胺等)的C—N键具有水解和酰基转移的活性,是合成手性羧酸、α-氨基酸和酰胺的多功能生物催化剂。酰胺酶因其高活性和优异的对映体选择性而被广泛开发和研究,在制药和农药工业具有广泛应用。研究发现,不同物种来源酰胺酶的底物谱差异较大,根据底物偏好性,可以将酰胺酶分为几个亚家族:青霉素酰胺酶(3.5.1.11)、烟酰胺酶(3.5.1.19)、甲酰胺酶(3.5.1.49)等。2-氯烟酸是一种重要的医药和农药中间体,应用范围广,市场需求大。在医药行业,2-氯烟酸作为中间体可用于生产人类免疫缺陷病毒(human immunodeficiency virus,HIV)逆转录酶抑制剂奈韦拉平(nevirapine)、非甾体抗炎药尼氟灭酸(niflumic acid)和抗抑郁药物米氮平(mirtazapine);在农药行业,2-氯烟酸可作为生产除草剂烟嘧磺隆(nicosulfuron)和吡氟草胺(diflufenican)的中间体。其中一种具有吸引力的2-氯烟酸生产方式是用酰胺酶催化2-氯烟酰胺(图4),但是过去已有的酰胺酶对该反应的催化活性均较低。郑裕国院士团队致力于筛选和改造催化该反应的酰胺酶。2018年,团队从Pantoea sp.中筛选出新的酰胺酶Pa-Ami,对烟酰胺及其氯代衍生物具有较好的活性,其催化2-氯烟酰胺产生2-氯烟酸的酶活为16.4 U/mg,比之前从Delftia tsuruhatensis ZJB-05174、Brevibacterium epidermidis ZJB-07021和Rhodococcus erythropolis中鉴定的酰胺酶的活性更好,且对底物的耐受程度更高。通过适当降低反应温度使产物析出解除产物抑制,Pa-Ami对底物的转化率可达94.2%,产生370 mmol/L的2-氯烟酸,但其活性仍然偏低。图4 酰胺酶Pa-Ami催化2-氯烟酰胺生成2-氯烟酸Pa-Ami具有保守的催化三联体Ser177-Ser153-Lys80,通过分子对接分析发现,吡啶环上2位氯取代基改变了亲核进攻残基Ser177与底物之间的距离,也影响了Ser153对底物的质子化,而氯的电子效应又增加了反应的活化能。这种由于邻位氯取代引起的强空间位阻和电子效应导致Pa-Ami催化2-氯烟酰胺的kcat/Km只有催化烟酰胺kcat/Km的0.79%。为了解决这一问题,该团队基于结构分析,选定底物周围的三个非严格保守氨基酸Thr172、Thr174和Gly175,以及涉及底物进入通道的Ala305、Ser309、Leu398和Asn400进行突变。实验结果表明,单突变体Pa-AmiG175A和双突变体Pa-AmiG175A/A305T催化2-氯烟酰胺的kcat/Km相比野生型分别提高了3.1倍和10倍。以Pa-AmiG175A+A305T作为催化剂,可产生1220 mmol/L的2-氯烟酸,时空收率(space-time yield)达到575 g/(L·d)。分子对接和通道分析发现,突变G175A拉近了Ser177与底物之间的距离,亲核进攻的方向更合适,而A305T突变重塑了通道使得底物的进入和产物的释放更加容易。酶的门控指的是一个动态系统,其可以在酶的开放和封闭构象之间可逆切换,从而控制底物、产物、离子和溶剂分子进出蛋白质,因此对门控残基的改造也是一种有效的理性设计策略。2023年,研究团队基于经典分子动力学模拟和通道分析选定候选改造残基,继续对底物进入和产物释放通道进行重点改造,实验筛选获得的四突变体Pa-AmiG175A+A378V+V402L+L403V对2-氯烟酰胺的催化活性为127.4 U/mg,在2 h内积累了1330 mmol/L产物,时空收率达到2515 g/(L·d)。通道分析发现,V402L和L403V将扭曲的通道变得更加平滑。拉伸分子动力学模拟(steered molecular dynamics,SMD)和量子力学计算结果显示,相比野生型,在四突变体中底物进入和产物释放的活化能均明显降低,因此具有更高的催化效率。这项持续了约十年的系统性工作为2-氯烟酸的工业化生产奠定了基础,也为其他酰胺酶的理性设计和工程化改造提供了很好的示范。2.5 其他口服抗病毒药物波塞普韦(boceprevir)被批准上市用于慢性丙型肝炎的治疗。其中间体双环[3.1.0]脯氨酸(P2部分)的合成涉及去对称化,传统的拆分方法收率很低。Codexis和Schering-Plough(现属于Merck)研究团队对黑曲霉来源的单胺氧化酶(monoamine oxidase,EC 1.4.3.4)MAON进行了四轮进化,获得的突变体MAON401活性提高了8倍,稳定性也明显增加。相比于拆分方法,酶法合成工艺的产品收率提高了150%,原材料使用量减少了59.8%,用水量减少了60.7%,总工艺浪费减少了63.1%,该工艺已成功用于波塞普韦的商业生产。亚胺还原酶(imine reductase,IRED)是一类NAD(P)H依赖的氧化还原酶,可催化前手性亚胺的不对称还原合成手性胺。IRED具有催化效率高、区域及立体选择性强等优异的特性。孙周通团队和瞿旭东团队已对亚胺还原酶的机制、多酶级联反应、化学酶法合成及其工业应用作了详尽综述。魏东芝团队对甾体化合物的绿色生物制造进行了详尽的综述,其中包括甾体羟化酶和甾体脱氢酶的挖掘及改造等。随着越来越多的生物催化剂被整合进化学转化过程,多酶级联反应得到了较多的关注和研究。基于逆合成分析和多酶工具箱,以及体外辅酶循环和ATP再生系统,构建协同高效的多酶催化体系可以避免中间产物的纯化,实现复杂的药物的合成。比如,Merck基于多酶级联优化了抗病毒药物LAGEVRIOTM(molnupiravir)的生产工艺,开发的第二代合成路线直接使用尿嘧啶和核糖作为构建块,提高了合成效率,减少了废物的产生并将总产量提高了1.6倍。综上,在E因子和原子经济性概念以及绿色化学12项原则的指导下,生物催化的价值已被制药公司广泛认可,工程化酶在化学原料药及高附加值产品合成中取得的各项成果振奋人心。在酶改造的同时关注工艺优化,可以获得与生产工艺相匹配的优良生物催化剂,增加化学原料及其中间体的产量,减少废弃物,减少有机溶剂使用,降低了药物生产成本,既减轻了患者的用药负担,又提高了制药企业的经济效益(表1)。除了前文提到的CodeEvolver®平台之外,近年来国内企业建立的BioEngine®和ZymeEditorTM等蛋白质改造平台在行业内占有举足轻重的地位。这些平台将高通量筛选、理性设计与人工智能有机结合,实现了高效和系统的蛋白质工程,为小分子药物绿色生物制造的快速发展提供了保障。表1 蛋白质工程在化学原料药合成中的应用3 蛋白质工程在生物药产业中的应用近年来,生物药(biopharmaceuticals)如重组蛋白和多肽、抗体、生物偶联物、疫苗、治疗性酶和核酸药物等,因较高的临床及商业价值得到蓬勃发展,这标志着一直以来由小分子主导的药物研发进入了一个新时代。出于改善药物分子药代动力学或其他因素的考虑,生物药的制备过程可能涉及非天然氨基酸的引入、特定位点的侧链修饰或生物偶联,通过酶工程提高多肽和蛋白修饰酶催化的区域和立体选择性,可以加速候选药物分子的制备。在生化检测领域,蛋白质工程可以提高诊断酶/抗体的反应特异性和检测准确性,增加其稳定性,加快诊断速度。对于治疗性酶和治疗性抗体,除了要考虑候选药物的催化或结合以及激动或阻断活性外,还需要考虑免疫原性、给药方式和药代动力学性质等因素,以提高药物的可开发性、安全性和有效性。在药物开发阶段,为了减少生物药的免疫原性,需要对重组多肽、重组蛋白和抗体等进行人源化改造,并基于计算和实验遮蔽或消除T细胞和B细胞表位,尽可能增加人源化程度,避免产生抗药抗体(anti-drug antibody,ADA)。目前生物药大多采用注射的给药方式,开发多肽和蛋白药物的口服制剂可以极大提高患者的依从性。然而,多肽和蛋白药物一般无法耐受极端pH且极易被胃肠道蛋白酶(胃蛋白酶、胰蛋白酶和糜蛋白酶)消化降解,生物利用度极低。因此,口服多肽和蛋白药物的开发一直是业内的关注重点:开发口服给药的生物制剂不仅要选择适合胃肠道的递送方式(肠溶胶囊、纳米粒等),还需要对分子进行稳定性改造,消除蛋白酶切割位点,提高生物分子对极端pH和蛋白酶的耐受能力。因此,本节从修饰酶、诊断酶、治疗性酶和治疗性抗体四个方面阐述蛋白质工程在生物医药产业中的应用。3.1 修饰酶出于改善药物分子药代动力学或其他原因的考虑,蛋白和多肽等生物大分子通常需要进行修饰或生物偶联,且这种修饰是位点特异性修饰,即在维持蛋白和多肽结构的基础上,温和且高度选择性地修饰多个重复官能团中的一个,这是有机化学中的一项重要挑战。采用化学修饰法需要依赖这些重复氨基酸残基的pKa、亲核性和氧化还原电位的细微差异,且选择性差,导致分离纯化较为困难。而采用基因工程法插入非天然氨基酸或者将识别基序预嵌入蛋白中,可能会导致生物分子结构改变,进而影响蛋白功能。因此,需要发展一种稳健的位点特异性的蛋白修饰策略,能够进行大规模的批量反应,以满足候选药物的制备需求。Merck和Codexis于2022年报道了一项开创性的工作,通过定向进化获得了一系列青霉素G酰化酶(penicillin G acylase,PGA)突变体,实现了胰岛素特定位置的修饰,可以方便地获得各种胰岛素类似物候选药物(图5)。大肠杆菌来源的PGA催化肽链上N-苯乙酰水解的活性较低,不能满足特定位点保护和解除保护的需求。团队通过筛选发现来源于Kluyvera cryocrescens的KcPGA对A1,B1,B29-苯乙酰基胰岛素的A1、B1、B29位苯乙酰基均有水解能力,当反应时间足够长时,3个苯乙酰基均会被水解。此外,KcPGA对3个位置表现出水解速率差异,B29>A1>B1,这说明通过酶改造实现胰岛素的位置特异性修饰具有可行性。之后通过定向进化获得的一套工具酶实现了胰岛素特定位置的选择性保护和脱保护,得到了A1、B1和B29三个位置分别具有苯乙酰基保护或未保护的共8种中间体。这个苯乙酰基胰岛素工具箱可以作为基础模块合成由胰岛素衍生的候选药物分子,缩短了合成路线,提高了产物的产量和纯度,加速了药物研发进程。此外,作者还证明了工程化的PGA可以耐受其他的酰基供体,也可以拓展至胰高血糖素等其他多肽的生物选择性偶联。图5 青霉素G酰化酶的定向进化实现胰岛素特定位置的生物偶联此外还有许多修饰酶在生物医药产业中具有广泛应用。比如,赖氨酰内切酶(lysyl endopeptidase,Lys-C,EC 3.4.21.50)能够特异性酶切赖氨酰肽键,可用于重组胰岛素类似物及GLP-1受体激动剂的制备和生产;蛋白质、多肽和抗体药物的测序、质谱分析和质量检测等。基于酶发现和工程化获得高活性和区域选择性的工具酶对生物药产业具有重要的意义和价值。3.2 诊断酶诊断酶也是生物医药产业中一个强劲的发展领域,诊断酶的开发能够极大地增加检测的便利性,加快检测速度。糖化血红蛋白(glycated hemoglobin,GHb)是指红细胞中的血红蛋白与血清中的糖类相结合的产物。根据结合位置及糖的不同分为多种类型,其中糖化血红蛋白A1c(hemoglobin A1c,HbA1c)是由葡萄糖与血红蛋白的β链氨基末端缬氨酸残基缩合而成,其含量最多且浓度相对稳定,因此临床上常以HbA1c代表总的糖化血红蛋白的水平。HbA1c可以稳定地反映过去2~3个月的平均血糖水平,其与糖尿病的慢性并发症相关,也是糖尿病控制的目标之一。HbA1c的检测方法有很多,酶法测定HbA1c不需要色谱或质谱设备,其基本原理为:将HbA1c裂解为果糖酰缬氨酰组氨酸(fructosyl valyl histidine,Fru-ValHis),Fru-ValHis经果糖基肽氧化酶(fructosyl peptide oxidase,FPOX,EC 1.5.3)催化氧化生成非糖化氨基酸、葡糖酮醛和H2O2,再利用过氧化物酶进行显色。然而除Fru-ValHis以外,FPOX还能催化果糖酰赖氨酸(fructosyl lysine,Fru-Lys)产生H2O2,对结果产生干扰,导致诊断不够准确。Hamid Shahbazmohammadi等结合分子动力学模拟和突变实验对FPOX进行改造,获得的Y261W突变体对Fru-ValHis的催化活性提高了5.1倍,对Fru-Lys的催化活性降低了13.7倍,提高了FPOX对底物Fru-ValHis的特异性,从而减少了干扰。目前该酶已经商业化用于酶法糖化血红蛋白试剂的研发和大量配制。3.3 治疗性酶酶在人体的生命活动过程中扮演着十分重要的角色,某种酶的缺乏或其活性的降低会导致身体出现不适症状甚至疾病,治疗性酶(therapeutic enzymes)是指用来治疗这些不适症状或疾病的生物催化剂。治疗酶在代谢、消化、抗菌、抗癌、抗凝、抗炎、前药激活等方面具有广泛的应用。通常来讲,一种酶需要满足以下条件才能够达到有效的治疗效果:①在生理条件下具有较高的活性;②尽可能小的免疫原性;③呈现合适的药代动力学和生物利用度;④能够被递送到治疗位置;⑤对本身的细胞功能没有干扰或很少干扰。然而,自然界中的酶很少能满足上述所有标准,因此治疗酶的改造在生物制药工业中具有十分重要的地位。通过酶工程技术(定向进化、理性设计、聚乙二醇化和糖工程等)增加酶的特异性、提高其催化活性、增加对胃肠道蛋白酶的耐受、延长半衰期、减少免疫原性,达到提高临床用药的长期安全性和有效性的目的,这将为治疗酶的蓬勃发展带来更多机会。目前已经有一些工程化的治疗酶被批准上市,还有一些治疗酶的改造研究正在开展。3.3.1 纤维蛋白溶解酶血块形成或血管内血栓是全球心血管疾病和中风相关死亡的首要原因。目前基于酶的纤维蛋白溶解药物(fibrinolytic enzymes)主要包括链激酶(streptokinase,SK)、组织纤溶酶原激活剂(tissue plasminogen activator,tPA)、尿激酶(urokinase,UK)和纳豆激酶(nattokinase)。其中,tPA是一种丝氨酸蛋白酶,通过裂解Arg-561和Val-562之间的肽键将纤溶酶原转化为活性的纤溶酶并分解血凝块从而发挥溶栓作用。因此,tPA被Genentech开发为Alteplase(Activase®)用于治疗急性缺血性中风。1987年,Activase®作为第一个重组治疗酶被FDA批准上市,但其血浆清除快,半衰期短,需要长时间静脉输液。为了解决这一问题,Genentech通过酶改造在Lys-His-Arg-Arg(296~299)之后引入4个Ala,并引入了突变T103N和N117Q,获得了Activase®的变体Tenecteplase(TNKase®)。这些改造降低了内源抑制剂介导的酶失活,增加了酶的特异性和半衰期,提高了临床有效性,TNKase®于2000年被FDA批准上市。3.3.2 尿酸氧化酶尿酸氧化酶(urate oxidase/uricase,EC 1.7.3.3)能够将尿酸转化为可溶和容易排泄的尿囊素,降低血清和尿液中的尿酸水平。然而,在人类进化过程中,尿酸氧化酶发生遗传突变并失活,不能将尿酸氧化为尿囊素。体内过量的尿酸积累会导致高尿酸血症和痛风,临床上常使用非布司他、别嘌呤醇、苯溴马隆和重组尿酸氧化酶等药物进行治疗。第一代尿酸氧化酶药物为uricozyme,是直接从黄曲霉中提取纯化得到;第二代尿酸氧化酶药物为Sanofi的重组尿酸氧化酶(黄曲霉来源)拉布立海(rasburicase);第三代尿酸氧化酶药物为Crealta的聚乙二醇(PEG)化重组尿酸氧化酶培戈洛酶(pegloticase),是来自猪和狒狒尿酸氧化酶的嵌合序列。这三代药物为微生物来源序列或经过PEG修饰,虽然疗效较好,但多次注射给药后患者体内会产生抗尿酸氧化酶抗体或抗PEG抗体,降低了疗效并导致患者出现过敏反应。因此获得更接近人源尿酸氧化酶基因的高活性和高稳定性序列是很有必要的。有报道以人源尿酸酶基因和野猪的尿酸酶基因为模板,使用DNA shuffling获得了嵌合尿酸酶,提高了酶活性,并增加了与人源尿酸酶基因的同源性。为了解决这类药物免疫原性高的问题,还需要在酶的人源化方面做出更多努力。为了提高患者的依从性,也有一些口服尿酸氧化酶进入临床阶段,通过促进肠道中尿酸盐的分解和分泌,用于治疗痛风和晚期慢性肾病患者的高尿酸血症。3.4 治疗性抗体截至2021年,FDA批准上市的抗体药物已达100种,这些药物在肿瘤免疫疗法和自身免疫疾病等领域表现出突出的疗效。常见的抗体药物包括经典免疫球蛋白G(immunoglobulin G,IgG)抗体、抗体片段、双/多特异性抗体、纳米抗体(nanobody,Nb)和抗体偶联药物(antibody drug conjugate,ADC)。抗体工程指的是通过对抗体分子结构和功能关系的研究,有计划地对抗体的基因序列进行改造,改善抗体某些功能的技术,一般包括:抗体亲和力成熟(增加抗体的互补决定区与抗原表位的相互作用)、抗体可结晶片段(fragment crystallizable, Fc)工程化改造以改变抗体的效应功能或延长半衰期、设计重链-重链和重链-轻链配对防止错配、抗体人源化改造降低免疫原性等。对于诊断抗体的抗体工程,一般只需要关注与抗原的结合活性以及溶解度和稳定性等理化性质。抗体工程常用的方法包括定向进化和理性设计,以抗体亲和力成熟为例,定向进化主要是将抗体的互补决定区进行随机突变,随后表达突变体库,筛选高亲和力的突变体并重复数轮进化筛选;而理性设计主要是基于结构分析,有针对性地设计抗原抗体之间的相互作用,最终获得亲和力明显提升的抗体。纳米抗体又称单域抗体(single-domain antibody),是在骆驼科动物体内发现的仅重链抗体的重链可变区(VHH),因其具有较高的物理化学稳定性,容易在微生物宿主中进行表达,可被开发成口服制剂和诊断试剂等特点,近年来受到较多关注。仔猪口服高剂量的K609(一种抗大肠杆菌F4菌毛的重组VHH),可减少大肠杆菌引起的仔猪腹泻,而低剂量无效。原因是很大一部分K609在胃中被蛋白水解酶降解。Harmsen等使用抗原免疫大羊驼(llama)并构建噬菌体文库,通过对文库中克隆的蛋白酶稳定性进行半定量,挑选出比K609的稳定性提高了7~138倍的7个克隆。之后通过DNA shuffling获得了稳定性进一步提高1.5~3倍的4个克隆。其中最稳定的突变体K922在胃液和空肠液中37 ℃孵育1 h后仍保持41%和90%的活性,有望作为预防仔猪腹泻的候选药物。该研究对其他口服重组抗体片段的改造具有指导意义。各种生物技术和自动化平台的发展使抗体工程的湿实验效率得到了提升。与此同时,抗体数据库也在不断完善和发展,计算机辅助设计和机器学习已初步应用于抗体结构预测、提高抗体亲和力、抗体表位预测和结合特定表位抗体的设计、抗体的人源化、可开发性评估和成药性评价。目前,针对单个模块的抗体工程已经相对成熟,有较好的干湿实验结合基础,但多特异性抗体的改造和设计以及多价纳米抗体的组装仍需要开展大量的实验评估。最近,Peter S. Kim团队使用蕴含结构信息的蛋白语言模型进行抗体设计,实现了抗体病毒中和活性、亲和力以及热力学稳定性的提高。David Baker团队基于重新训练的扩散模型RFDiffusion和逆向折叠模型ProteinMPNN首次实现了纳米抗体的从头设计,这些基于深度学习的技术突破将在未来极大简化抗体药物的早期分子发现流程,有望节省抗原免疫动物以及抗体工程化改造的时间和费用。综上,蛋白质工程不仅能够提升用于结构修饰的工具酶的催化特性,提高诊断酶/抗体的特异性以及生物化学检测的准确性,还可以在一定程度上解决治疗酶和治疗抗体等蛋白药物的多目标优化问题,在生物药产业中发挥着十分重要的作用(表2)。蛋白质工程加快了生物制药的创新,为业界开发出更多生物大分子药物提供了技术保障。表2 蛋白质工程在生物制药产业中的应用挑战和展望随着核酸合成、测序技术和生物信息学的发展,转录组和基因组的获得以及基因的功能验证变得十分方便,这极大提升了从自然界挖掘新功能蛋白的效率。为了满足工业化生产的需求或实现疾病治疗的目的,野生型蛋白质往往需要工程化改造。因此,本文简要回顾了蛋白质工程的发展历程和技术革新,特别聚焦于化学原料药合成和生物制药两大板块,从产业化的视角出发,展示了蛋白质工程在医药产业中的应用,阐述了蛋白质工程如何赋能医药原料及中间体的绿色制造,以及怎样助力生物制药的加速创新。生物催化剂赋能的化学原料药及其中间体的合成工艺更符合绿色化学原则,具有环境友好和生产成本节约性,经济效益显著。在酶工程化改造中,通常需要实现多维度的提升,包括非天然底物的适配性、区域和立体选择性、催化活性和稳定性(耐热和有机溶剂)等。这通常需要在多轮改造中舍弃不利突变、保留优良突变,不断迭代最终获得优良的生物催化剂。值得注意的是,生物催化剂的进化和工艺发展是相辅相成的,在筛选、优化生物催化剂时,必须考虑其与生产工艺的适配性。将生物催化技术整合到已上市化学小分子药物的生产工艺中也面临诸多挑战,比如成本效益(由于化学原料药价格通常较低,改进后的工艺需要有绝对的成本优势才能在产业中得到应用)和药物市场变化(因为酶改造的时间跨度有时较长、难度大,得到理想的催化剂时,有些药物可能已经不是一线药物,市场规模变小,前期的投入难以得到回报)。这就需要不断地革新技术以缩短发现-设计-测试的循环周期,并在药物发现早期就考虑更符合绿色化学理念的合成工艺。蛋白质工程同样也加速了生物大分子药物研发的创新,为生物制药领域开发出更多生物制品提供了技术保障。对于修饰酶和诊断酶的改造,本质仍然是生物催化过程,方法相对成熟。但对于治疗性酶和治疗性抗体等生物大分子药物,候选分子必须满足多个标准,包括针对生物靶点的活性、合适的生物物理和药代动力学性质以及安全性。蛋白质工程作为大分子药物早期研发中的关键一环,可以在一定程度上提高药物的安全性和有效性。虽然各种生物技术和自动化平台的发展使大分子药物研发中的各种湿实验效率得到了提升,但要解决这样的高度复杂的多目标优化问题,仍然需要开展大量的实验评估候选分子的功能活性、可开发性、免疫原性、药代动力学和药效学,不仅费时费力,药物研发费用也居高不下。因此在临床前研究中也需要更多的技术迭代来缩短药物研发周期,提高药物研发效率。科技创新推动了产业创新,而产业中的需求又反过来加速了科技创新,两者的深度融合形成新质生产力。不管是生物催化剂还是大分子药物的研发,通过技术革新缩短研发循环周期都是行业进步必不可少的。人工智能和实验室自动化可以在生物催化剂和药物研发的设计-制造-测试-分析周期中增强人类的决策、制备工艺和生物活性测试的能力。最近,以预测(结构、功能、性质),优化(性质)和生成(功能蛋白)为目标的深度学习在医药行业的发展和应用日新月异。结构预测工具如RoseTTAFold All-Atom(RFAA)、RFdiffusion All-Atom(RFdiffusionAA)以及AlphaFold3将结构预测能力又提升了一个新台阶,在复杂生物分子系统的建模和设计中得到广泛应用,为蛋白质-小分子、蛋白质-核酸以及抗体-抗原的相互作用分析提供了技术支撑。由于目前数据库中被注册为酶的大部分蛋白序列都缺少其催化反应的高质量注释,因此通过功能和性质预测掌握酶-底物关系的综合映射可以加速起始酶的发现,基于酶-小分子对(enzyme-small molecule pairs)负样例训练的ESP(https://esp.cs.hhu.de/)对酶-底物对的预测准确率超过91%。基于深度学习的kcat预测工具TurNuP对于和训练集中的酶一致性小于40%的酶也有比较好的预测准确度。此外,基于深度学习的功能预测工具PhiGnet不仅可以准确预测蛋白质的功能,还可以精确定位对特定功能重要的残基,指导蛋白质的定向进化和辅助设计。对于蛋白的性质优化,自MLDE提出以来,定向进化的速度被大大加快,MLDE的工作流程也在不断改进,通过对每个步骤做出不同的设计,尤其是减少训练数据中的低适应度蛋白可以明显提高MLDE的效率,优化后的算法获得全局适应度最大值的概率是传统定向进化的81倍。有研究表明,在某种程度上,突变效应机制、适应度景观的拓扑结构及上位效应模式在不同蛋白之间具有普遍性,这说明使用多种蛋白的突变数据集训练一个有效的模型来加快定向进化是可行的。此外,赵惠民等提出了结合ML和自动化的连续MLDE流程框架,创造了一个闭环的蛋白质进化平台,极大地提升了研究人员改造蛋白的能力。实验室自动化可以提供高质量的数据采集以及快速可重复的实验迭代周期,进一步释放机器学习的全部潜力。Philip A. Romero等提出了一种用于蛋白质景观探索的自动机器平台SAMPLE,该平台可代理学习蛋白质序列-功能关系,设计新蛋白质并将设计发送给全自动机器人系统,之后通过湿实验测试设计的蛋白质并提供反馈以提高代理对系统的理解。该平台预计可在2个月内完成20轮包含设计-测试-学习循环的优化,成本预计5200美元。这种人机协作将把人类的直觉和创造力与智能自主系统执行实验、解释数据和有效搜索大型假设空间的能力结合起来,从而提高分子设计和发现的效率与精度。对于功能蛋白设计的机器学习,除了前文提及的重新设计以增强蛋白现有功能和重新设计使蛋白具有新的功能外,从头生成蛋白质在医药产业中的应用崭露头角。比如,扩散模型RFdiffusion可以根据所给的目标蛋白质和热点残基从头生成蛋白质结合物(binder),并解释和预测蛋白质之间的复杂相互作用,这一模型已经成功应用于药物靶点结合物的生成。深度学习语言模型ProGen可以基于标签(包括物种信息、蛋白质家族和催化功能等)生成蛋白质序列,经训练后生成的人工溶菌酶与天然溶菌酶具有相似的催化效果且具有更多样的序列。此外,这些模型还成功应用于从头设计纳米抗体,从头设计能够与生物活性螺旋肽高亲和力结合的结合蛋白,从头设计细胞因子类似物(与细胞因子竞争性结合靶点但不传导下游信号从而达到治疗疾病的目的),以及从头设计抗菌肽等。最近,谷歌DeepMind团队发布的AlphaProteo在高亲和力蛋白结合物设计方面有了新的进展,相比于之前的方法,其设计出的蛋白实验成功率更高,最佳结合亲和力也更优,是首个成功设计出VEGF-A靶点结合物的计算方法。对于上述多种模型生成的序列,经过实验验证的计算过滤工具COMPSS采用基于序列的ESM-1v打分和基于结构的ProteinMPNN打分的复合指标,可以有效地帮助研究人员选择突变体进行测试,提高实验成功率。以上这些技术将极大简化生物催化剂或药物分子的发现过程,不需要从自然界中挖掘新的酶或使用动物免疫来获得起始蛋白质,有望缩短研发时间并减少研发费用。目前的蛋白质从头设计主要关注亲和力,未来纳入可开发性和免疫原性的生成指引,更新生成框架,将提高药物设计的成功率。上述新的端到端流程(end-to-end pipelines)减少了设计蛋白质所需的时间和精力,降低了设计蛋白质的进入门槛,随着技术的不断改进和更多数据的积累,蛋白设计将更加精准和自动化。在未来的药物研发中,AI赋能的蛋白药物设计-可开发性优化-处方设计,再结合机器学习赋能的生物标志物的选择,临床试验设计和数据分析,药物研发的成功率有望得到明显提升,或许可以打破新药研发中的“倒摩尔定律”(Eroom’s law)。通讯作者及团队介绍巫瑞波,教授,博士生导师,担任中国化学会计算机化学专业委员会委员、中国生物信息学会(筹)计算合成生物学专委会委员。作为通讯作者在Nat Catal、Nat Comm、JACS、PNAS、Angew Chem、Sci Adv、New Phytol 和ACS Catal 等期刊发表论文50余篇,授权发明专利及软件著作权6项。主持科研基金11项,包括国家WR计划青年拔尖、国自然面上、广东省重点研发计划子课题和广东省杰出青年基金等。研究方向为基于多尺度模拟的萜类天然产物生物智造与药效挖掘。E-mail: wurb3@mail.sysu.edu.cn。中山大学药学院巫瑞波教授课题组聚焦于萜类化合物,主要借助QM/MM等多尺度模拟与大数据挖掘,开展天然产物生物智造与药效挖掘研究。课题组网站:http://www.qmclab.com/。曹春来,制药高级工程师,硕士生导师,珠海联邦制药股份有限公司生物研究所所长,联邦生物科技(珠海横琴)有限公司总经理,广东省糖尿病生物药物工程技术中心主任。从事重组蛋白药物开发特别是糖尿病生物药物的开发和研究18年。发表文献15篇,公开专利近50项,主持完成多个国家、省、市多个药物研发和产业化项目,获得广东省科学技术奖励二等奖一项,珠海市和中山市科学技术奖励一等奖共三项。--------- End ---------感兴趣的读者,可以添加小邦微信加入读者实名讨论微信群。添加时请主动注明姓名-企业-职位/岗位或姓名-学校-职务/研究方向。

100 项与 天津凯莱英生物科技有限公司 相关的药物交易

登录后查看更多信息

100 项与 天津凯莱英生物科技有限公司 相关的转化医学

登录后查看更多信息

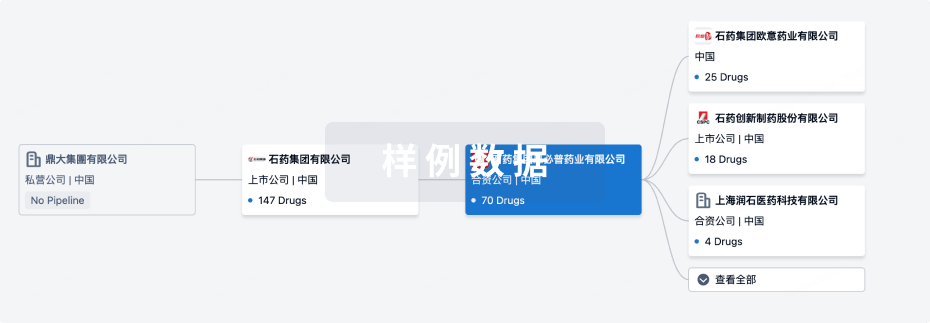

组织架构

使用我们的机构树数据加速您的研究。

登录

或

管线布局

2026年02月07日管线快照

无数据报导

登录后保持更新

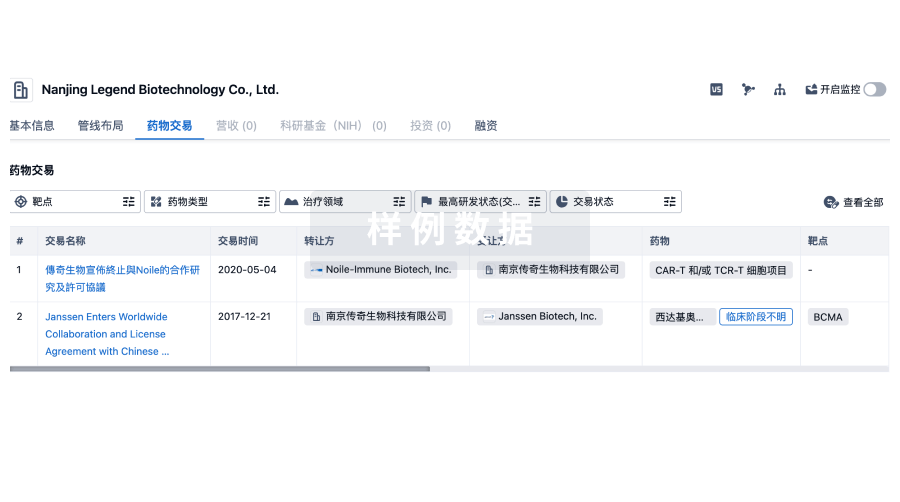

药物交易

使用我们的药物交易数据加速您的研究。

登录

或

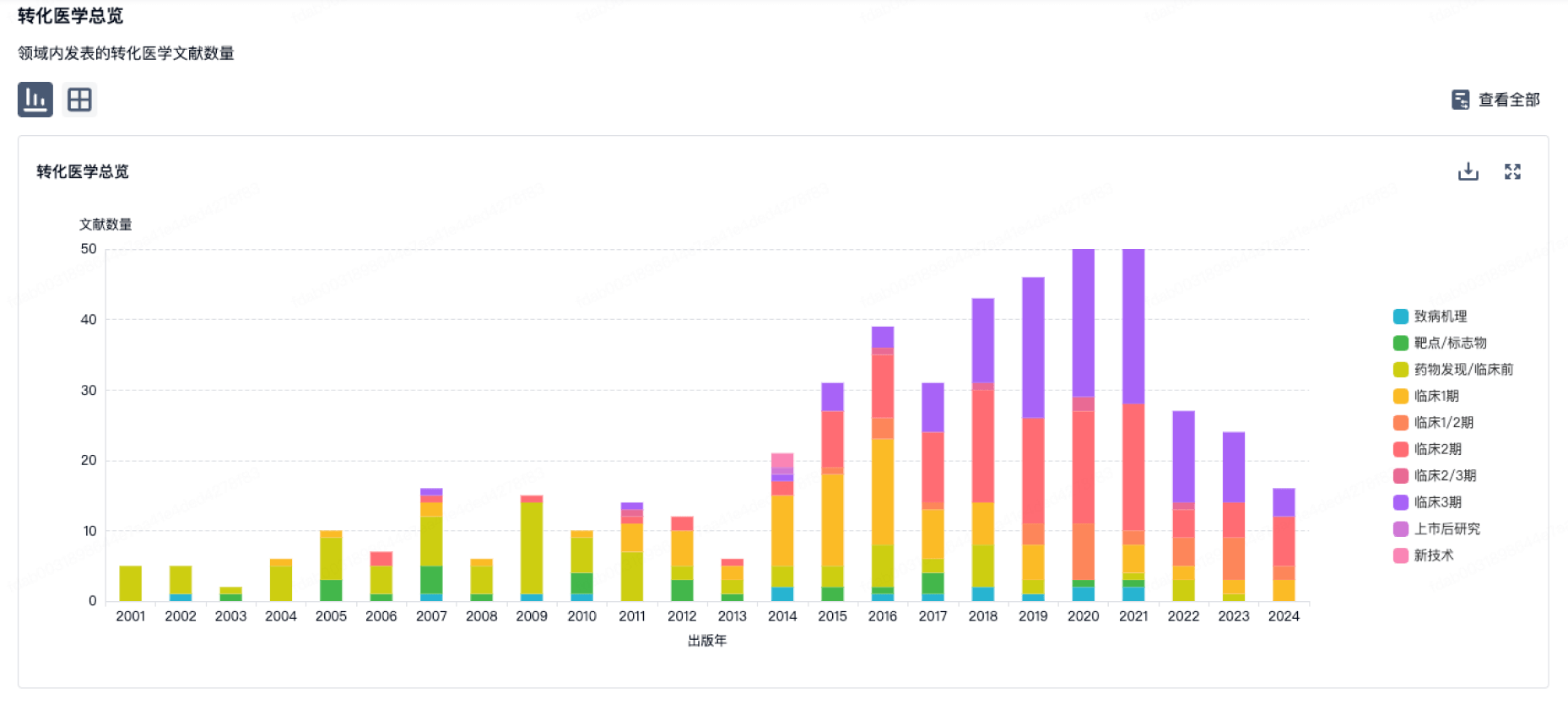

转化医学

使用我们的转化医学数据加速您的研究。

登录

或

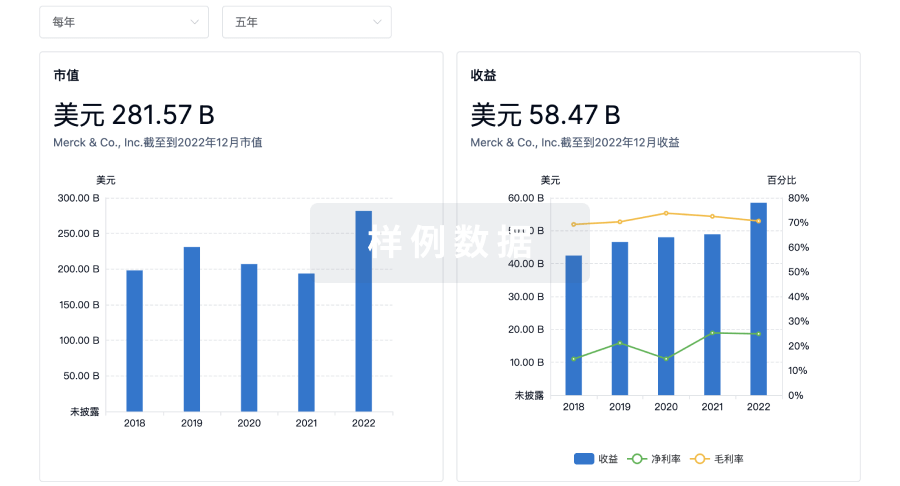

营收

使用 Synapse 探索超过 36 万个组织的财务状况。

登录

或

科研基金(NIH)

访问超过 200 万项资助和基金信息,以提升您的研究之旅。

登录

或

投资

深入了解从初创企业到成熟企业的最新公司投资动态。

登录

或

融资

发掘融资趋势以验证和推进您的投资机会。

登录

或

生物医药百科问答

全新生物医药AI Agent 覆盖科研全链路,让突破性发现快人一步

立即开始免费试用!

智慧芽新药情报库是智慧芽专为生命科学人士构建的基于AI的创新药情报平台,助您全方位提升您的研发与决策效率。

立即开始数据试用!

智慧芽新药库数据也通过智慧芽数据服务平台,以API或者数据包形式对外开放,助您更加充分利用智慧芽新药情报信息。

生物序列数据库

生物药研发创新

免费使用

化学结构数据库

小分子化药研发创新

免费使用