预约演示

更新于:2026-02-11

Liraglutide (Hybio)

利拉鲁肽(深圳翰宇)

更新于:2026-02-11

概要

基本信息

原研机构 |

在研机构 |

非在研机构- |

最高研发阶段批准上市 |

首次获批日期 美国 (2024-12-23), |

最高研发阶段(中国)申请上市 |

特殊审评- |

登录后查看时间轴

关联

3

项与 利拉鲁肽(深圳翰宇) 相关的临床试验IRCT20240119060733N1

The clinical and chemical effects of Liraglutide in obese children with Autism disorder

开始日期2024-02-20 |

CTR20191158

利拉鲁肽注射液在2型糖尿病患者中随机、平行、对照、开放、多次给药的PK/PD研究

深圳翰宇药业股份有限公司生产的利拉鲁肽注射液为受试制剂,诺和诺德公司生产的利拉鲁肽注射液(商品名:诺和力)为参比制剂,在二甲双胍治疗3个月以上血糖控制不佳的2型糖尿病患者中进行随机、平行、对照、开放、多次给药PK/PD对比研究,评估药代动力学和药效动力学指标相似性,及安全性。

开始日期2019-07-03 |

申办/合作机构 |

CTR20181815

利拉鲁肽注射液随机、 开放2序列、2周期、交叉单剂量人体生物等效性试验

主要目的:以深圳翰宇药业股份有限公司提供利拉鲁肽注射液为受试制剂,丹麦诺和诺德公司生产,诺和诺德(中国)制药有限公司分装的利拉鲁肽注射液(商品名:诺和力)为参比制剂,进行人体生物等效性研究 次要目的:观察受试制剂利拉鲁肽注射液和参比制剂诺和力在健康受试者中的安全性。

开始日期2018-11-30 |

申办/合作机构 |

100 项与 利拉鲁肽(深圳翰宇) 相关的临床结果

登录后查看更多信息

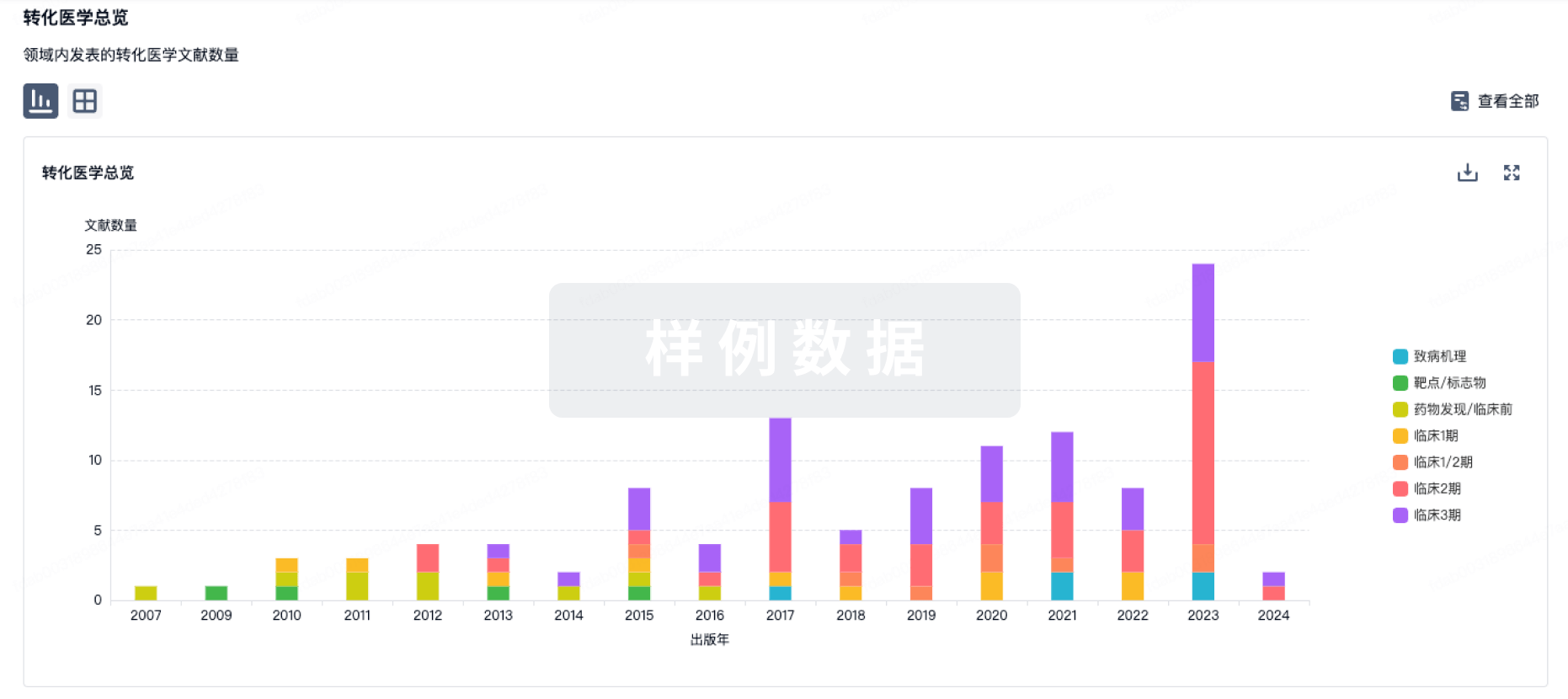

100 项与 利拉鲁肽(深圳翰宇) 相关的转化医学

登录后查看更多信息

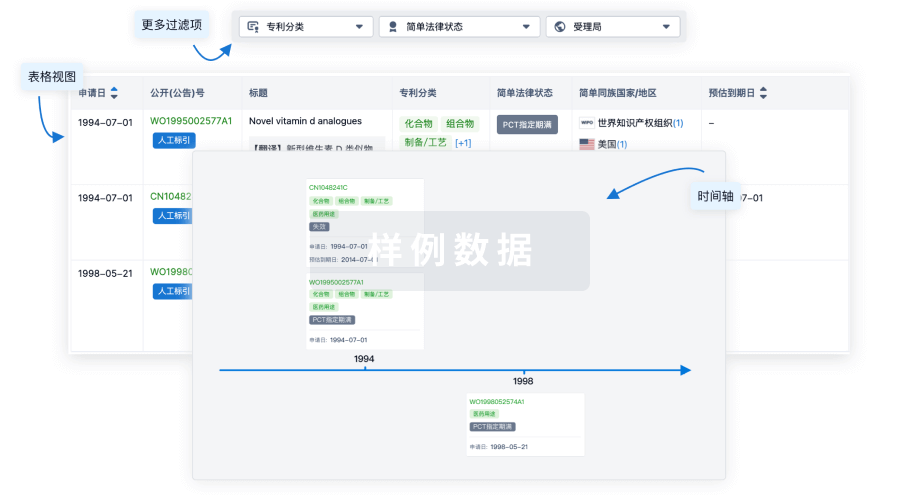

100 项与 利拉鲁肽(深圳翰宇) 相关的专利(医药)

登录后查看更多信息

511

项与 利拉鲁肽(深圳翰宇) 相关的文献(医药)2026-02-01·DIABETES OBESITY & METABOLISM

Effects of liraglutide treatment for 18 days on metabolic parameters, regional body composition and the myostatin–activin–follistatin–

IGF

‐1 axis: Results from an exploratory, randomized, placebo‐controlled, crossover study

Article

作者: Ramirez‐Cisneros, Arantxa ; Tamayo‐Torres, Claudia S. ; Mantzoros, Christos S. ; Stefanakis, Konstantinos ; Gutierrez de Piñeres, Valeria ; Kavelidou, Marianthi

Abstract:

Aims:

Glucagon‐like peptide‐1 receptor agonists treat type 2 diabetes mellitus (

T2DM

), obesity and related comorbidities. Generic liraglutide recently became available, increasing its accessibility. While effective for weight and glycaemic control, its impact (magnitude, timing and regional patterns) on body composition remains uncertain. This exploratory study investigated short‐term effects of liraglutide on metabolic parameters, detailed body composition, and myostatin‐activin‐follistatin‐

IGF

‐1 (

MAFI

) axis components in individuals with

T2DM

.

Materials and Methods:

In this randomized, double‐blind, placebo‐controlled, crossover trial, 20 adults with

T2DM

received liraglutide (up to 1.8 mg/day) or placebo for 18 days, separated by a washout period. Dual‐energy X‐ray absorptiometry assessed regional fat, lean, and bone compartments. Circulating C‐peptide and

MAFI

components were measured by enzyme‐linked immunosorbent assay. Outcomes were analyzed using linear mixed models with fixed effects for sequence, as well as time, treatment, and interactions.

Results:

Liraglutide reduced total body mass (time × treatment

p

= 0.04) and lowered absolute and percent android fat (time × treatment

p

= 0.01 and 0.04), as well as trunk fat mass (time × treatment

p

= 0.04), with no changes in lean or bone compartments over 18 days. In the liraglutide group, C‐peptide decreased while total

IGF

‐1 modestly increased (time × treatment

p

= 0.026 and 0.002, respectively), with no treatment effects on other

MAFI

components.

Conclusions:

Short‐term liraglutide reduced total body mass and regional trunk and android fat while also improving glycaemia, with no measurable effects on lean or bone tissue. Selective effects on hormones were observed, though their biological plausibility and clinical relevance as compensatory changes maintaining nonfat mass require further investigation. These findings provide early insights into initial responses to liraglutide therapy. Longer studies should assess whether sustained treatment modifies total and lean mass as well as endocrine regulators of muscle preservation.

2026-02-01·JOURNAL OF SHOULDER AND ELBOW SURGERY

GLP-1 receptor agonist suppresses fatty infiltration while improving range of motion and electromyographic function in a chronic rotator cuff tear rat model

Article

作者: Park, Sung-Jin ; Kim, Dong-Hyun ; Cho, Chul-Hyun ; Pham, Dinh The ; Chung, Seok Won ; Lee, Hyun Joo ; Kim, Jun-Young ; Yoon, Jong Pil

BACKGROUND:

Fatty infiltration (FI) and muscle atrophy following rotator cuff (RC) tears are largely irreversible and are major determinants of poor surgical outcomes, increased re-tear risk, and long-term functional disability. No pharmacologic therapies have been validated to prevent or reverse these degenerative changes. Glucagon-like peptide-1 receptor agonists (GLP-1RAs), including liraglutide, have demonstrated anti-adipogenic and tissue-preserving effects in other organ systems, suggesting potential application in RC-related muscle degeneration.

PURPOSE:

To evaluate the effects of systemic liraglutide administration on FI, muscle morphology, and functional outcomes in a rat model of chronic RC tear without tendon repair.

STUDY DESIGN:

Controlled laboratory study.

METHODS:

Adult male Sprague-Dawley rats underwent unilateral supraspinatus tendon transection with interposition of a silicone tube to prevent tendon-to-bone healing. Animals were randomly assigned to receive subcutaneous liraglutide (250 ㎍/kg/day) or saline for 4 weeks, starting 2 weeks post-injury. At 6 weeks post-surgery, FI was assessed using Oil Red O staining, muscle morphology was examined via hematoxylin-eosin histology, and passive shoulder range of motion (ROM) was measured with a goniometer. Neuromuscular function was evaluated through compound muscle action potential (CMAP) recordings, and FI was quantified as the percentage of red-stained FI area using ImageJ software with a uniform color-threshold algorithm.

RESULTS:

GLP-1RA significantly reduced FI compared with controls (Oil Red O-positive area: 1.11 ± 0.75% vs 11.82 ± 3.89%, p < .001) and markedly decreased adipocyte deposition on H&E staining. Passive internal rotation was preserved (79 ± 38° vs 70 ± 2°, p < .001), as was external rotation (55 ± 2° vs 48 ± 3°, p < .001). CMAP amplitudes were significantly greater in the liraglutide group (19.43 ± 8.77 mV vs 7.61 ± 3.15 mV, p = .028).

CONCLUSION:

Systemic liraglutide administration attenuated chronic muscle degeneration after RC tear by limiting FI, preserving muscle fiber morphology, maintaining joint mobility, and supporting neuromuscular function. These findings provide preclinical justification for therapeutic repositioning of GLP-1RAs in musculoskeletal disorders characterized by irreversible fatty degeneration.

2026-01-01·DIABETES OBESITY & METABOLISM

The estrous cycle moderates the food and body weight suppressive effects of glucagon‐like peptide‐1 receptor agonism

Article

作者: Sarah V. Applebey BA ; Matthew R. Hayes PhD ; Benjamin C. Reiner PhD ; Allison G. Xiao BA

Abstract:

Aims:

Emerging data suggest more young women than men are prescribed weight loss pharmacotherapies targeting the glucagon‐like peptide‐1 receptor (GLP‐1R). However, preclinical literature has largely used male animals to characterize the neural mechanisms underlying the weight loss abilities of GLP‐1R agonists (GLP‐1RAs), highlighting a need for female‐specific investigations. Recently, we described data pointing to the female estrous cycle as a possible moderator of GLP‐1RA's effects in rats. Expression of brainstem

Glp1r

and the GLP‐1 precursor gene,

Gcg

, increased during two estrous phases, proestrus and estrus (P/E), compared to males and compared to other phases, metestrus and diestrus (M/D). On this basis, we hypothesized that the weight‐reducing effects of GLP‐1RAs may be potentiated during P/E.

Materials and Methods:

In separate experiments, we determined whether timing administration of acute liraglutide or chronic semaglutide to either P/E or M/D would moderate food intake and weight loss in female rats maintained on a high fat diet. We also used qPCR to explore estrous cycle‐dependent variation in

Glp1r

within widely distributed nuclei relevant to energy balance control.

Results:

GLP‐1RA administration during P/E, compared to M/D, enhanced the intake‐suppressive effects of liraglutide and semaglutide. Moreover, semaglutide administered only during P/E led to greater body weight loss compared to M/D‐administered semaglutide. We also observed greater

Glp1r

expression in P/E compared to M/D in multiple nuclei.

Conclusions:

GLP‐1RAs administered in P/E lead to significantly greater body weight loss via reduction in food intake. Collectively, these data may have translational implications for the timing of GLP‐1RA administration across the menstrual cycle.

397

项与 利拉鲁肽(深圳翰宇) 相关的新闻(医药)2026-02-09

·微信

点击“蓝字”关注我们

引言

司美格鲁肽作为一种长效胰高血糖素样肽-1受体激动剂(GLP-1RA),凭借其强效的降糖、减重及明确的心血管获益,已成为2型糖尿病(T2DM)综合管理中的重要药物。然而,其注射剂型可能让部分存在注射恐惧或操作困难的患者在临床选择时产生犹豫。面对多样的降糖方案,如何在临床实践中做出优势选择?本文将要邀请唐山达润上医中医医院张珊从口服降糖药失效、胰岛素治疗困境及多并发症人群多重用药负担三个维度,剖析司美格鲁肽的临床定位与优势。

一、口服药失效及合并症患者的治疗升级:从口服降糖药到司美格鲁肽

对于二甲双胍等一线口服降糖药治疗失效后的T2DM患者,传统治疗路径常为联用另一种或多种口服药。然而,这种“口服药叠加”策略在血糖达标、体重控制和心血管保护方面存在局限。据《中国2型糖尿病防治指南(2020年版)》推荐,T2DM患者在生活方式联合口服降糖药治疗的基础上,若血糖仍未达到控制目标,可尽早开始注射治疗[1]。

近年来,新型降糖药物GLP-1RA逐渐走进人们的视野。《中国2型糖尿病防治指南(2020年版)》将GLP-1RA推荐为T2DM伴或不伴动脉粥样硬化性心血管疾病/或多个高危因素患者的二联优选治疗地位[1]。2024版《美国糖尿病协会:糖尿病诊疗标准》[2]推荐:“需要注射治疗降低糖化血红蛋白(HbA1c)时,在胰岛素之前,优先考虑GLP-1RA作为注射治疗首选。目前,我国已经批准司美格鲁肽(0.5 mg/周、1.0 mg/周)的处方剂量,用于成人T2DM治疗。

SUSTAIN系列临床研究是评估司美格鲁肽疗效与安全性的核心证据。在SUSTAIN 2、3、5等与不同活性药物(包括西格列汀、艾塞那肽缓释剂、基础胰岛素)的头对头比较的研究中,司美格鲁肽(每周一次皮下注射)在降低HbA1c方面均表现出显著优势,HbA1c降幅可达1.5%~1.8%[3-6],且使高达70%以上的患者血糖达标(HbA1c<7.0%)[6]。此外,对于合并心血管风险的患者,与接受安慰剂治疗的患者相比,SUSTAIN 6研究结果发现接受司美格鲁肽治疗的患者因心血管原因死亡、非致命性心肌梗死或非致命性卒中等MACE风险显著降低26%[7]。

对于T2DM合并肥胖的治疗药物,在关注降糖效果外,还要关注其在减重、改善胰岛素抵抗、减少糖尿病并发症等方面的表现[8]。GLP-1RA可以通过对胰岛β细胞产生作用,促使胰岛素分泌增加,减少胰高糖素分泌,延缓胃排空时间,增加饱腹感,从而减退食欲,减少能量摄入,使T2DM合并肥胖患者体重下降。同时GLP-1RA可以促使游离脂肪酸水平下降,进而减弱外周脂解作用,改善胰岛素抵抗[9]。司美格鲁肽作为新型长效GLP-1RA,打破了传统糖尿病治疗“只控血糖”的局限,实现了“降糖、减重、护心肾”的多维度获益,2025年美国ADA糖尿病医疗标准推荐合并超重/肥胖的糖尿病患者首选GLP-1或GIP/GLP-1双受体激动剂等药物治疗(如司美格鲁肽等),以实现更好的减重效果[10]。对于合并动脉粥样硬化性心血管疾病(ASCVD)、症状性射血分数保留的心衰(HFpEF)及肥胖、慢性肾脏病(CKD)、代谢相关脂肪性肝病(MASLD)/代谢相关脂肪性肝炎(MASH)(司美格鲁肽2.4 mg已获美国FDA批准用于治疗MASH)等不同并发症的患者,指南也明确了司美格鲁肽的治疗地位[11]。

综上,对于口服降糖药失效,尤其已存在心血管合并症或其他和并发症风险的T2DM患者,早期启用司美格鲁肽,不仅是对血糖管理的有力升级,更是一种改善远期预后的积极策略。

二、胰岛素起始前的优化选择:司美格鲁肽与预混胰岛素的考量

《中国2型糖尿病防治指南(2020年版)》建议T2DM患者在改变生活方式和口服降糖药联合治疗的基础上,若血糖仍未达标,即可开始口服药物和胰岛素联合治疗。在此阶段,每日1-2次预混胰岛素是常用起始方案之一[1]。然而,预混胰岛素存在低血糖风险高、体重增加明显、需每日多次注射和血糖监测等弊端。

相较于胰岛素,GLP-1RA在强化降糖的同时,具有低血糖风险低、减轻体重等优势。SUSTAIN 4研究比较了在口服降糖药基础上联用司美格鲁肽与甘精胰岛素的疗效与安全性。结果显示,治疗30周后,司美格鲁肽组的HbA1c降幅达1.64%,显著优于甘精胰岛素组;同时,司美格鲁肽组患者体重平均减轻6.2 kg,而甘精胰岛素组体重平均增加1.9 kg,且司美格鲁肽组确证性低血糖发生率显著更低[12]。这表明在需要注射治疗强化血糖控制的患者中,司美格鲁肽在降糖效力、体重管理和安全性方面较基础胰岛素更具综合优势。

进一步地,一项2020年发表于Ann Intern Med的荟萃分析,系统评估了在二甲双胍基础上联用不同类别降糖药物的疗效。该研究纳入296项随机对照试验、共264,087例受试者,结果显示,在各类二线药物中,GLP-1RA与胰岛素的降糖幅度最为显著。其中,司美格鲁肽注射液去除安慰剂效应后的HbA1c平均降幅达1.33%,在众多GLP-1RA中表现突出[13]。

因此,对于口服药控制不佳、需起始注射治疗以强化血糖管理的T2DM患者,司美格鲁肽可作为一种有效且安全的治疗选择。其不仅能够实现与胰岛素相似甚至更优的血糖控制,还能显著降低低血糖风险、减少体重增加,并可能通过减少注射次数与血糖监测频率,简化治疗,提升患者依从性与满意度。

三、简化多重用药:司美格鲁肽在复杂患者群体中的整合价值

临床实践中,T2DM患者常合并肥胖、高血压、血脂异常等多种并发症,导致每日服药种类繁多、用药方案复杂,严重影响患者治疗依从性。司美格鲁肽凭借其每周仅需一次注射给药的便捷方案,显著简化了注射治疗的管理负担,为提高患者长期依从性提供了结构性优势。

同时,司美格鲁肽的多重获益机制进一步为此类患者实现了“化繁为简”的治疗整合:其强效的降糖和减重作用本身即可减少或简化其他降糖药(如胰岛素、磺脲类)的使用。更重要的是,其明确的心血管和肾脏保护证据(如降低MACE风险、降低主要肾脏复合事件风险 [7, 14]),使其在单一治疗方案中整合了血糖、体重、心肾风险的综合管理,从而可能减少相关并发症的多重用药需求。这种“一药多效”的特性,结合每周一次的给药频率,为改善复杂患者群体的治疗依从性与临床结局提供了优化选择。

此外,基于STEP、FLOW及ESSENCE等一系列高质量临床试验证据,司美格鲁肽在肥胖/超重、慢性肾脏病及代谢功能障碍相关脂肪性肝炎等不同患者群体中,均展现出减重、肾脏获益、肝脏改善等具有明确循证医学支持的多重获益,其应用已获得国内外相关领域权威指南的认可与推荐[14-18]。

结语

在制定T2DM个体化治疗方案时,临床医师综合考量患者的降糖目标、体重管理需求、心血管风险等因素后,合理选择司美格鲁肽,其应用可有助于在实现优质血糖控制的同时,为患者带来包括体重减轻、心血管获益等在内的综合健康改善,从而助力提升整体治疗质量与患者生活质量。

参考文献

(上下滑动可查看)

[1]中华医学会糖尿病学分会.中国2型糖尿病防治指南(2020年版)[J].中华糖尿病杂志,2021,13(4):315-409.

[2]ADA.Diabetes Care 2024;47(Suppl.1):S158–S178.

[3]Bo Ahrén, et al. Efficacy and safety of once-weekly semaglutide versus once-daily sitagliptin as an add-on to metformin, thiazolidinediones, or both, in patients with type 2 diabetes (SUSTAIN 2): a 56-week, double-blind, phase 3a, randomised trial. Lancet Diabetes Endocrinol. 2017 May;5(5):341-354.

[4]Andrew J Ahmann, et al. Efficacy and Safety of Once-Weekly Semaglutide Versus Exenatide ER in Subjects With Type 2 Diabetes (SUSTAIN 3): A 56-Week, Open-Label, Randomized Clinical Trial. Diabetes Care 2018;41:258–66

[5]Helena W Rodbard, et al. Semaglutide Added to Basal Insulin in Type 2 Diabetes (SUSTAIN 5): A Randomized, Controlled Trial. J Clin Endocrinol Metab. 2018 Jun 1;103(6):2291-2301.

[6]Aroda VR, et al. Comparative efficacy, safety, and cardiovascular outcomes with once-weekly subcutaneous semaglutide in the treatment of type 2 diabetes: Insights from the SUSTAIN 1-7 trials. Diabetes Metab. 2019;45(5):409-418.

[7]Marso SP, et al. Semaglutide and Cardiovascular Outcomes in Patients with Type 2 Diabetes. N Engl J Med. 2016 Nov 10;375(19):1834-1844.

[8]张咪,等达格列净和西格列汀治疗超重及肥胖2型糖尿病的疗效及安全性对比[J].实用医学杂志,?2021,37(9):1182-1186.

[9]孙艳,等.利拉鲁肽和恩格列净联合胰岛素治疗2型糖尿病的效果研究[J].河北医药,2020,42(21):3318-3320.

[10]Diabetes Care 2025; Standards of Care in Diabetes—2025.

[11]https://www.fda.gov/drugs/news-events-human-drugs/fda-approves-treatment-serious-liver-disease-known-mash.

[12]Aroda, V.R, et al,?Efficacy and safety of once-weekly semaglutide versus once-daily insulin glargine as add-on to metformin (with or without sulfonylureas) in insulin-naive patients with type 2 diabetes (SUSTAIN 4): a randomised, open-label, parallel-group, multicentre, multinational, phase 3a trial. Lancet Diabetes Endocrinol, 2017.?5(5): p. 355-366.

[13]Tsapas, A, et al.,Comparative Effectiveness of Glucose-Lowering Drugs for Type 2 Diabetes: A Systematic Review and Network Meta-analysis.?Ann Intern Med, 2020.173(4): p. 278-286.

[14]Perkovic V, et al. Effects of Semaglutide on Chronic Kidney Disease in Patients with Type 2 Diabetes. N Engl J Med. 2024 Jul 11;391(2):109-121.

[15]Perkovic V, et al. Effects of Semaglutide on Chronic Kidney Disease in Patients with Type 2 Diabetes. N Engl J Med. 2024 Jul 11;391(2):109-121.

[16]Sanyal AJ,et al. Phase 3 Trial of Semaglutide in Metabolic Dysfunction-Associated Steatohepatitis. N Engl J Med. 2025 Jun 5;392(21):2089-2099.

[17]Philip Newsome,et al. AASLD 2025 Abstract 0010.

[18]中国医师协会内分泌代谢科医师分会,内分泌代谢科肥胖诊疗联盟. 肠促胰素类减重药物临床应用专家共识(2025版)[J]. 中华糖尿病杂志,2025,17(08):950-970.

声明:本文仅供医疗卫生专业人士了解最新医药资讯参考使用,不代表本平台观点。该等信息不能以任何方式取代专业的医疗指导,也不应被视为诊疗建议,如果该信息被用于资讯以外的目的,本站及作者不承担相关责任。

最新《国际糖尿病》读者专属微信交流群建好了,快快加入吧!扫描左边《国际糖尿病》小助手二维码(微信号:guojitnb),回复“国际糖尿病读者”,ta会尽快拉您入群滴!

(来源:《国际糖尿病》编辑部)

版权声明

版权属《国际糖尿病》所有。欢迎个人转发分享。其他任何媒体、网站未经授权,禁止转载。

2026-02-09

2月9日,博济医药涨1.14%,成交额1.19亿元,换手率3.99%,总市值41.04亿元。异动分析CRO概念+细胞免疫治疗+减肥药+创新药+幽门螺杆菌概念1、公司是一家专业的CRO服务提供商,为医药企业和其他新药研发机构提供全方位的新药研发外包服务,主营业务涵盖新药研发各个阶段,包括临床研究服务、临床前研究服务、技术成果转化服务、其他咨询服务及临床前自主研发等,是业内为数不多的能够提供全方位、一站式CRO服务的新型高新技术企业。2、2021年6月28日互动易回复:公司目前有开展几个CAR-T细胞疗法的临床研究项目。3、公司2023年9月互动平台回复:公司控股子公司博济多肽主要从事药物多肽API和美容多肽API的委托研发,可以提供减肥药的原料药生产服务。公司曾为客户提供过利拉鲁肽原料药及注射液的技术研发服务,目前已结项。4、国内为数不多可提供一站式服务的CRO企业,主要业务覆盖临床前研究、临床研究、技术成果转化服务等。5、公司近两年服务的幽门螺杆菌相关药物有两项,其中一项为诊断药物,相关试验已结束,资料已交申办方;另一项为治疗药物,目前正在收尾阶段,在与申办方整理数据中。(免责声明:分析内容来源于互联网,不构成投资建议,请投资者根据不同行情独立判断)资金分析今日主力净流入-1027.88万,占比0.09%,行业排名42/52,该股当前无连续增减仓现象,主力趋势不明显;所属行业主力净流入-5703.32万,连续2日被主力资金减仓。区间今日近3日近5日近10日近20日主力净流入-1027.88万-357.38万-1766.95万-8204.41万-1.06亿主力持仓主力没有控盘,筹码分布非常分散,主力成交额3385.98万,占总成交额的6.77%。技术面:筹码平均交易成本为10.92元该股筹码平均交易成本为10.92元,近期筹码减仓,但减仓程度减缓;目前股价靠近压力位10.82,谨防压力位处回调,若突破压力位则可能会开启一波上涨行情。公司简介资料显示,博济医药科技股份有限公司位于广东省广州市天河区华观路1933号万科云广场A栋7楼,成立日期2002年9月29日,上市日期2015年4月24日,公司主营业务涉及为医药企业和其他新药研发机构的新药研发提供临床前研究服务、临床研究服务、技术成果转化服务以及与新药研发有关的其他咨询服务等,协助客户快速、高效地完成新药研发的各个阶段。主营业务收入构成为:临床研究服务80.18%,临床前研究服务11.31%,其他咨询服务6.50%,其他(补充)2.02%。博济医药所属申万行业为:医药生物-医疗服务-医疗研发外包。所属概念板块包括:CRO概念、健康中国、新冠检测、细胞免疫治疗等。截至9月30日,博济医药股东户数2.96万,较上期增加18.91%;人均流通股9497股,较上期减少15.21%。2025年1月-9月,博济医药实现营业收入5.84亿元,同比增长5.06%;归母净利润2191.39万元,同比减少49.36%。分红方面,博济医药A股上市后累计派现2775.83万元。近三年,累计派现1207.83万元。声明:市场有风险,投资需谨慎。本文基于第三方数据库自动发布,不代表新浪财经观点,任何在本文出现的信息均只作为参考,不构成个人投资建议。如有出入请以实际公告为准。如有疑问,请联系biz@staff.sina.com.cn。

细胞疗法免疫疗法IPO

2026-02-09

·微信

FDA在一份针对某靶向HER2的抗体偶联药物(ADC)的临床搁置通知中,明确指出了对药物糖基化修饰异质性的担忧。这一事件并非孤例,它揭示了ADC药物开发中一个长期存在但常被低估的挑战:连接子-载荷的引入,会显著扰动抗体Fc区N-糖基化的精细平衡,可能诱发新的低丰度糖型,从而影响药物的效应子功能、药代动力学,甚至免疫原性风险。

传统表征手段如阳离子交换色谱(CEX)或亲水相互作用色谱(HILIC),虽能提供糖谱的宏观视图,但在面对ADC这类经化学修饰后的复杂糖蛋白时,其局限性凸显。它们难以精确解析载荷连接点附近的微异质性,也无法将特定的糖型修饰与具体的药物-抗体比(DAR)组分进行关联,更难以捕获丰度低于1%的关键质量属性(CQA)相关变体。

为解决这一瓶颈,免疫亲和-质谱(IA-MS)杂交测定技术应运而生。该技术并非简单地将两种平台串联,而是通过设计高特异性的抗体或亲和配体,从复杂的生物样品或药物制剂中精准捕获目标蛋白(如完整的ADC、特定的重/轻链或含有特定修饰的肽段),随后直接送入高分辨率质谱(HRMS)进行分析。这种“先富集,后解析”的策略,将质谱的分析能力聚焦于最相关的分子实体上。

本文将深入拆解IA-MS杂交测定的技术内核,剖析其如何从位点特异性糖型鉴定、DAR-糖型共分布分析及低丰度修饰定量三个维度,攻克ADC糖蛋白表征的异质性难题,并为从早期候选药物筛选到商业化批次放行的全生命周期质量控制,提供具有高信息密度的解决方案。

IA-MS杂交测定的技术内核与工作流

技术原理拆解

免疫亲和-质谱(IA-MS)的核心在于将高特异性捕获与高分辨率解析无缝耦合,形成一套针对低丰度、高复杂性生物大分子的靶向表征工作流。

其免疫亲和(IA)部分的基石是抗原-抗体的特异性相互作用。通过设计固相化的抗体(如抗人IgG Fc抗体可捕获所有IgG亚型,或抗独特型抗体可捕获特定ADC),该步骤能从含有大量宿主细胞蛋白、血清白蛋白等干扰物的复杂基质中,高效、选择性地富集目标分子。这种选择性不仅体现在对完整抗体或特定链的捕获,更能通过抗体设计,实现对带有特定翻译后修饰(PTM)(如特定糖型、氧化)的蛋白亚型的偏好性富集,为后续分析“提纯”了目标。

富集后的目标分子被洗脱,进入质谱(MS)分析流程。为降低分子复杂性并提高质谱检测灵敏度,通常先进行酶切,例如使用IdeS蛋白酶将IgG在铰链区下方特异性切割,生成均一的Fc/2和F(ab')₂片段。随后,肽段混合物经液相色谱(LC)分离,以降低离子抑制效应。最终,高分辨率质谱(如Orbitrap、Q-TOF)凭借其高质量分辨率,能精确测定肽段及完整蛋白的分子量,通过串联质谱(MS/MS)获取碎片离子信息,从而实现对氨基酸序列、糖基化位点及连接子附着位点的确证。

“杂交”的精髓在于解决单一技术的瓶颈:IA凭借其高亲和力与特异性,解决了MS直接进样时低丰度目标物信号被高丰度背景噪声完全淹没的问题;而MS则突破了传统免疫学方法(如ELISA)的信息极限,提供了IA无法企及的精细结构信息,如精确到单个氨基酸的修饰位点、糖链的精细组成以及不同修饰形式间的相对丰度。

工作流程简述

1. 样品制备与免疫亲和富集:将含有目标ADC的样品(如细胞培养上清、纯化产物、血清)与固相化抗体孵育,洗涤去除非特异性结合杂质,使用低pH缓冲液或竞争性抗原洗脱目标蛋白。

2. 酶切与还原烷基化:对富集得到的蛋白进行脱盐缓冲液置换,使用IdeS等特异性蛋白酶进行酶切,通常辅以还原剂(如DTT)打开链间二硫键,烷基化剂(如碘乙酰胺)封闭巯基,以稳定结构。

3. LC-MS/MS分析:将酶切后的肽段混合物注入反相液相色谱系统进行梯度分离,在线联用高分辨率质谱仪进行数据依赖性采集(DDA)或数据非依赖性采集(DIA),获取肽段的一级和二级质谱图。

4. 数据处理与糖型鉴定/定量:使用专业软件(如Byonic、PEAKS)对质谱数据进行搜库,鉴定肽段序列、糖基化位点及糖链组成,并基于一级质谱的色谱峰面积或二级质谱的谱图计数,对不同的糖型进行相对或绝对定量。

传统表征方法的局限与IA-MS的量化突破

传统基于液相色谱(如HILIC-FLD/UPLC)的糖型分析方法,在应对ADC的复杂性时,其结构性局限日益凸显。其核心问题在于“只见森林,不见树木”——该方法通常释放并分析所有糖链,最终仅能提供一个总糖型的相对丰度分布。这一宏观结果无法回答两个关键问题:特定糖型究竟位于蛋白质的哪个区域?连接子-载荷(payload)的存在是否改变了其所在微环境的糖基化模式?

位点归属缺失的冲突:ADC的抗体部分通常存在多个N-糖基化位点(如Fc区的保守位点与Fab区的可变位点)。传统方法无法区分来源于Fc区与Fab区的糖型。然而,研究表明,Fab区糖基化(尤其在互补决定区附近)可能直接影响抗原结合。对于定点偶联的ADC,连接子附着点邻近的糖基化位点,其微环境可能因偶联而改变,产生独特的“局部糖型指纹”。传统方法对此完全盲视。

低丰度关键变体的灵敏度瓶颈:某些具有显著生物活性的糖型变体(如高甘露糖型,可能促进清除速率)在样品中丰度往往较低。传统方法受限于色谱分离能力与荧光检测灵敏度,对这些低丰度变体的定量准确性差、重现性低,导致关键质量属性(CQA)的监控存在盲区。

IA-MS杂交测定的量化突破:从宏观统计到位点解析

IA-MS技术通过“先捕获,后解析”的策略,从根本上重构了分析逻辑,实现了三个维度的精准量化突破。

1. 灵敏度显著提升免疫亲和(IA)富集步骤将目标ADC蛋白从复杂基质(如血清、细胞培养液)中特异性纯化并浓缩。这一过程极大降低了背景干扰,使得后续的质谱分析能够稳定检测并定量低丰度的糖型变体,为监控工艺波动和关键杂质提供了可能。

2. 实现位点特异性糖型解析这是IA-MS最核心的突破。通过对完整蛋白或经IdeS酶切后的F(ab')₂/Fc片段进行质谱分析,可以明确地将鉴定到的糖型归属到特定的蛋白结构域或肽段上。

3. 关联载荷与糖型的共分析潜力在IA富集后,ADC的完整结构得以保留。通过高分辨率质谱对完整分子量或亚单位进行分析,理论上可以在一次实验中同时获取药物抗体比(DAR)分布与对应分子的糖型概况信息,为研究载荷存在对糖基化的潜在影响提供了直接的分析窗口。

量化数据对比:传统HILIC vs. IA-MS杂交测定

分析维度

传统方法

IA-MS杂交测定

检测灵敏度

通常对较高丰度的糖型定量可靠;低丰度变体信噪比低,定量不准。

可稳定检测并定量低丰度的糖型变体,灵敏度显著提升。

位点特异性

无。仅报告所有释放糖链的总和分布,无法区分糖型来源于Fc或Fab。

有。可明确将糖型归属至特定糖基化肽段(如Fc区肽段、Fab区肽段),实现域水平解析。

对复杂样品耐受性

差。血清等复杂基质中的大量游离糖蛋白、糖肽会严重干扰分析,需高度纯化的样品。

强。免疫亲和步骤特异性捕获目标蛋白,可直接分析血清、细胞上清液等复杂生物样品。

能否关联载荷信息

不能。分析对象为释放的游离糖链,与抗体/载荷信息完全脱钩。

潜在可能。通过对完整ADC或亚单位进行质谱分析,可尝试同步获取DAR与糖型信息,研究相关性。

信息产出

单一维度的糖型丰度百分比。

多维数据:位点特异性糖型鉴定+定量+对应肽段序列验证。

IA-MS在ADC糖蛋白关键质量属性分析中的精准应用

IA-MS杂交测定的核心优势在于,它并非简单地将两种技术叠加,而是构建了一个“捕获-解析”的闭环分析逻辑。这使得研究人员能够从传统的“群体平均”表征,深入到对ADC分子微观异质性的精准测绘。其应用精准聚焦于几个决定药物疗效与安全性的关键场景。

场景一:DAR值与糖基化模式的共定位分析

传统方法无法回答一个关键问题:携带不同数量毒素的ADC分子,其糖基化模式是否一致?IAMS通过以下路径实现了共分析:

1. 免疫亲和捕获:使用针对ADC独特型或恒定区的抗体,从复杂样品(如细胞培养液、纯化中间体)中特异性捕获所有ADC分子。

2. 在线/离线分离与质谱检测:利用反相液相色谱(RPLC)或尺寸排阻色谱(SEC)在线分离因DAR值不同而具有细微疏水性或尺寸差异的ADC物种,并由高分辨率质谱(如Q-TOF)进行检测。质谱通过去卷积算法,解析出不同药物抗体比(DAR)值对应物种的精确分子量峰。

3. 糖基化肽段映射:对捕获的ADC进行酶切(如IdeS酶切产生Fc/2和F(ab')₂片段,或Trypsin酶切产生肽段),随后通过质谱对糖基化肽段(如Fc区的EEQYNSTYR肽段)进行位点特异性糖型分析。

4. 数据关联:将步骤2中获得的DAR分布信息与步骤3中获得的、源自同一批样品的位点特异性糖型定量数据进行关联。由此可明确:DAR=2、DAR=4和DAR=6的ADC群体,其Asn297位点上G0F、G1F、Man5等关键糖型的比例是否存在统计学显著差异。这种差异可能暗示连接子偶联过程对Fc区构象产生了微扰,从而影响了糖基转移酶的修饰效率。

场景二:强制降解条件下糖型稳定性的动态监测

ADC的稳定性不仅关乎聚集和碎片化,糖基化修饰的化学稳定性同样关键。IA-MS在此场景的应用路径为:

1、设置时间点与压力条件:对ADC样品进行热应力(如40°C)、光照或氧化应激(如过氧化氢处理)加速实验,并在多个时间点(如0、1、2、4周)取样。

2、目标糖型变体的追踪:利用IA-MS在每个时间点特异性捕获目标ADC,并通过多反应监测(MRM)或高分辨并行反应监测(PRM)质谱方法,定量追踪特定糖型修饰的变化。例如:

脱酰胺化:监测天冬酰胺(Asn)脱酰胺转化为天冬氨酸(Asp)导致的质量偏移,精确定位到糖基化位点。

糖链脱落或降解:定量高甘露糖型(如Man5)或唾液酸化糖型在应力条件下的减少趋势。

3、稳定性关联建模:将上述糖型修饰的动态变化数据,与通过同一平台或互补技术(如SECMALS测聚集,CE-SDS测碎片)获得的聚集、片段化数据相结合,可建立多维度稳定性衰减模型,识别出最先发生变化的关键质量属性(CQA)。

场景三:体内药代动力学研究中的生物转化解析

理解ADC在体内的代谢命运,特别是糖型的动态变化,对于解释其组织分布、清除率和效应功能至关重要。IA-MS路径如下:

1. 体内样本直接分析:从给药后的动物或临床试验受试者采集血清、血浆或组织匀浆液。IAMS的免疫亲和富集步骤可有效去除大量背景宿主蛋白,直接从这些复杂基质中纯化出靶标ADC。

2.药代动力学(PK)样本的糖型谱分析:对不同采血时间点(如5分钟、1小时、1天、7天)富集得到的ADC进行糖型分析。可以观察到:

去岩藻糖基化水平随时间的变化:这可能与ADC通过肝窦内皮细胞上去岩藻糖基化糖蛋白受体介导的清除途径有关。

唾液酸含量的变化:可能影响ADC的血液循环半衰期。

3. 揭示代谢途径:通过对比不同时间点糖型谱的演变,可以推断ADC在体内经历的主要代谢途径(如酶促去糖基化、受体介导的内吞与降解),为优化ADC的PK特性提供直接证据。

结论

综上所述,IA-MS杂交测定技术通过将免疫亲和富集的特异性与高分辨率质谱的解析力深度融合,实现了对ADC等复杂生物药糖蛋白异质性的深度、定量与动态解析。它标志着表征维度从“宏观丰度统计”到“微观位点特异性洞察”的范式跃迁。

这一技术路径直接回应了开篇所揭示的行业核心痛点——糖基化作为关键质量属性(CQA)的不可控风险。如今,开发者已能凭借此类工具,精确追踪连接子-载荷在不同糖型上的分布差异,评估关键糖型(如高甘露糖型)对ADC药代动力学(PK)的潜在影响,从而在分子设计、工艺开发与质量控制环节建立基于数据的决策链条,系统性降低因异质性导致的临床开发不确定性。

展望未来,随着双抗ADC、前药ADC等更复杂分子实体进入管线,以及个体化医疗对生物标志物精细分型的更高要求,对蛋白质微观异质性的深度表征能力,将成为连接前沿靶点生物学、可放大的稳健工艺与最终临床有效性与安全性不可或缺的数据基石。技术的持续进化,正将曾经模糊的“黑箱”转化为可量化、可关联、可优化的清晰图谱,驱动生物制药行业向更高阶的理性设计与精准控制迈进。

爱谱蒂康深耕生物医药研发与检测领域多年,现推出全模态生物制品分析技术服务体系,以四大核心突破直击药物研发痛点:

1、多肽与代谢药物全谱覆盖——针对索马鲁肽、利拉鲁肽、艾塞那肽等热门GLP-1受体激动剂,以及特立帕肽、奥曲肽等复杂合成多肽,建立高灵敏度杂质与结构确认平台。从短肽到长效融合蛋白,从洛塞那肽到贝那鲁肽,精准解析多肽药物的序列完整性与修饰特征,助力代谢类药物研发领跑;

2、抗体药物深度表征——突破传统单一抗体检测局限,检测能力覆盖单抗、双抗、纳米抗体等多种形式。无论是阿达木单抗、贝伐珠单抗等经典品种,还是纳武单抗、依洛尤单抗等创新靶点药物,均可实现从一级结构到高级结构、从亲和力到生物学活性的全维解析,精准捕捉免疫治疗药物的关键质量属性;

3、生物制品广域矩阵——构建了跨越疫苗与重组蛋白的泛模态检测体系。在疫苗领域,支持mRNA新冠疫苗、HPV疫苗、带状疱疹疫苗及RSV疫苗的复杂组分分析;在重组蛋白领域,涵盖促红素、长效G-CSF、重组VIII因子及重组CRISPR-Cas9等高难度品种,实现对多种表达系统产物的深度质量控制;

作为生物医药技术服务引领者,爱谱蒂康不仅提供单一模态的药物检测,更擅长多模态、跨领域的综合解决方案。凭借领先的仪器平台、专业的技术团队及丰富的项目实战经验,我们已积累了大量服务案例。

选择爱谱蒂康,即选择从技术跟随到创新引领的跨越——我们以全品类药物检测技术为基石,以高标准质量体系为支撑,为您开启药物研发的新篇章,让每一个分子都成为通向成功的关键钥匙。

*实际检测指标与药物分子特性、修饰复杂程度有关,以实际评估为准

*实际分析周期与项目规模及方法开发难度有关,以实际评估为准

*实际服务范围涵盖药学研究、质量控制及稳定性研究等全生命周期,以实际评估为准

更多内容敬请咨询当地销售团队

或 添加专属客服微信

获取最新资料

添加好友请备注

【机构-称谓-需要服务】

market@aipudikang.com

END

公司简介

爱谱蒂康生物科技是一家立足大健康产业,立志于搭建全球顶尖生物科技技术平台、填补生命科学细分领域空白的现代生物科技型企业。企业以上海总部为研发中心,向周边乃至全国部署多个队列中心和检测中心,并已在合肥启动建设第一家医检所,将最前沿的生命组学技术成果转化服务于生物医药、科研服务与伴随诊断领域,为实现新时期“健康中国”伟大目标贡献力量。

公司具备完善的产业矩阵,能够提供整合基础科研技术服务、生物医药质量分析服务、伴随诊断服务为一体的全流程解决方案。中心实验室配备了国际公认的先进软硬件科研设备,运用精准医疗产品开发理念,结合行业尖端技术科研团队加持,确保爱谱蒂康产品的精准、高效、创新、便捷。

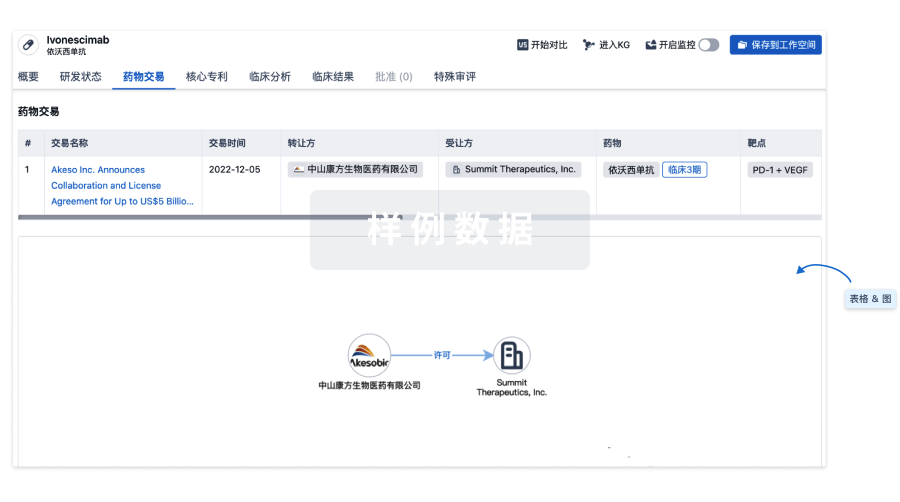

100 项与 利拉鲁肽(深圳翰宇) 相关的药物交易

登录后查看更多信息

研发状态

10 条最早获批的记录, 后查看更多信息

登录

| 适应症 | 国家/地区 | 公司 | 日期 |

|---|---|---|---|

| 2型糖尿病 | 美国 | 2024-12-23 |

登录后查看更多信息

临床结果

临床结果

适应症

分期

评价

查看全部结果

| 研究 | 分期 | 人群特征 | 评价人数 | 分组 | 结果 | 评价 | 发布日期 |

|---|

No Data | |||||||

登录后查看更多信息

转化医学

使用我们的转化医学数据加速您的研究。

登录

或

药物交易

使用我们的药物交易数据加速您的研究。

登录

或

核心专利

使用我们的核心专利数据促进您的研究。

登录

或

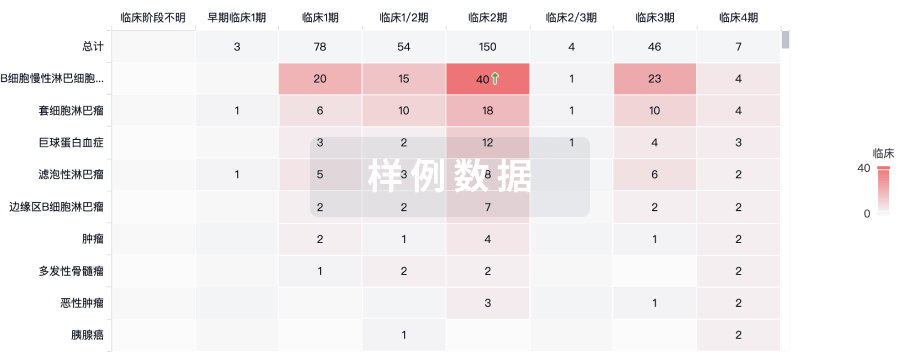

临床分析

紧跟全球注册中心的最新临床试验。

登录

或

批准

利用最新的监管批准信息加速您的研究。

登录

或

生物类似药

生物类似药在不同国家/地区的竞争态势。请注意临床1/2期并入临床2期,临床2/3期并入临床3期

登录

或

特殊审评

只需点击几下即可了解关键药物信息。

登录

或

生物医药百科问答

全新生物医药AI Agent 覆盖科研全链路,让突破性发现快人一步

立即开始免费试用!

智慧芽新药情报库是智慧芽专为生命科学人士构建的基于AI的创新药情报平台,助您全方位提升您的研发与决策效率。

立即开始数据试用!

智慧芽新药库数据也通过智慧芽数据服务平台,以API或者数据包形式对外开放,助您更加充分利用智慧芽新药情报信息。

生物序列数据库

生物药研发创新

免费使用

化学结构数据库

小分子化药研发创新

免费使用