预约演示

更新于:2026-02-27

Poly ICLC

聚肌胞

更新于:2026-02-27

概要

基本信息

原研机构- |

在研机构 |

权益机构- |

最高研发阶段临床2期 |

首次获批日期- |

最高研发阶段(中国)- |

特殊审评- |

登录后查看时间轴

关联

97

项与 聚肌胞 相关的临床试验NCT07300475

Phase 1 Clinical Trial of a Personalized Cancer Immunotherapeutic (PCI) Strategy +/- AB248 (CD8-selective IL-2 Mutein Fusion Protein) in Patients With a New Diagnosis of Triple Negative Breast Cancer Undergoing Neoadjuvant Chemoimmunotherapy

This is a phase 1 clinical trial to evaluate the safety, feasibility and immunogenicity of a personalized cancer immunotherapeutic (PCI) strategy with or without CD8-selective IL-2 mutein fusion protein in patients with triple negative breast cancer undergoing neoadjuvant chemoimmunotherapy.

开始日期2026-03-31 |

NCT06564623

A Pilot Study of Targeting Driver Oncogenes With a Peptide Vaccine Plus Durvalumab and Tremelimumab for Patients With Biliary Tract Cancers

The purpose of this study is to evaluate the safety and the immune response of personalized mutant peptide vaccine with poly-ICLC adjuvant (mBTCvax) in combination with durvalumab and tremelimumab following front-line treatment in patients with advanced stage BTC.

开始日期2025-05-27 |

申办/合作机构 |

NCT06529822

Phase 1 Clinical Trial of a Personalized Cancer Vaccine (PCV) Strategy in Patients With Solid Tumors and Molecular Residual Disease

This is a phase 1 clinical trial to evaluate the safety, feasibility and immunogenicity of a personalized cancer vaccine strategy in patients with solid tumors and molecular residual disease. The hypothesis of the trial is that synthetic long peptide personalized cancer vaccines will be safe and capable of generating measurable neoantigen-specific T-cell responses enabling ctDNA clearance. The personalized cancer vaccines are composed of synthetic long peptides corresponding to prioritized cancer neoantigens and will be co-administered with poly-ICLC.

开始日期2025-03-20 |

申办/合作机构 |

100 项与 聚肌胞 相关的临床结果

登录后查看更多信息

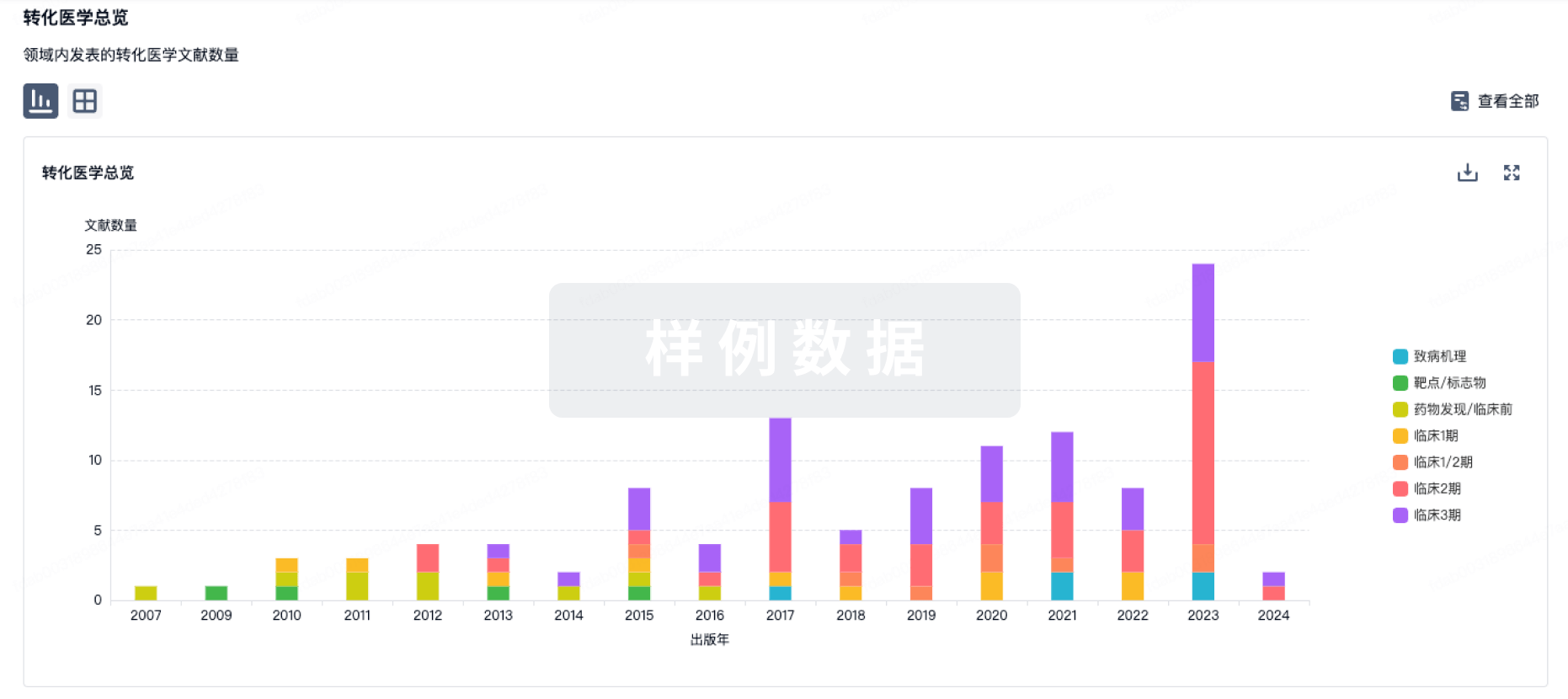

100 项与 聚肌胞 相关的转化医学

登录后查看更多信息

100 项与 聚肌胞 相关的专利(医药)

登录后查看更多信息

1,954

项与 聚肌胞 相关的文献(医药)2026-06-01·TISSUE & CELL

Protective effects of polydatin on cyclophosphamide-induced ovarian and uterine damage in rats via modulation of hormonal, oxidative, inflammatory, and histopathological alterations

Article

作者: Çomaklı, Selim ; Dalkılınç, Elif ; Caglayan, Cuneyt ; Bülbül, Ramazan ; Kandemir, Fatih Mehmet ; Küçükler, Sefa ; Kandemir, Özge ; Bayav, Sevda Sağ

Cyclophosphamide (Cyclo) is a chemotherapeutic agent whose clinical use is limited by its toxic effects on ovarian and uterine tissues. Polydatin (Poly), a resveratrol derivative with antioxidant and anti-inflammatory properties, was evaluated for its protective potential against Cyclo-induced reproductive toxicity. Female rats were divided into five groups: control, Poly (100 mg/kg), Cyclo, and combination groups (Cyclo + Poly 50 mg/kg, Cyclo + Poly 100 mg/kg). Poly was administered orally and Cyclo was administered intraperitoneally. Serum hormone levels (AMH, FSH, E2, LH), antioxidant parameters (SOD, CAT, GPx, GSH), inflammatory markers (NF-κB, TNF-α, IL-1β), gene expression (Pgr, Esr1, Esr2, Cyp19a1, Foxl2, Amh, Hoxa10, Lhcgr, Hsd3b1, Cyp11a1, Sohlh2), and protein levels (BAX, BCL-2, ERK1/2, CREB) were analyzed using ELISA, RT-PCR, Western blot and immunohistochemistry methods. Histopathological analyses were also performed. The results showed that Cyclo significantly disrupted hormonal balance, reduced antioxidant activity, increased inflammatory markers, and induced apoptosis in ovary and uterine tissues. Poly administered with Cyclo dose-dependently attenuated these changes, restoring hormone levels, gene expressions, antioxidant status, and tissue integrity. Consequently, Poly may be a potential therapeutic agent for alleviating Cyclo-induced reproductive toxicity.

2026-04-01·TOXICOLOGY AND APPLIED PHARMACOLOGY

Intranasal exposure of poly (I:C) exacerbates OVA-induced allergic asthma by causing a major shift in the immune response

Article

作者: Sandhu, Ayushi ; Naura, Amarjit S

Viral respiratory infections are the major cause of exacerbation of allergic asthma, often resulting in increased emergency visits and hospitalizations. However, the understanding of the immune pathways at the cellular/molecular level under the conditions is lacking. Therefore, the present work was designed to elucidate the complex interplay of immune response under the settings mimicking exacerbation of allergic asthma upon viral infection using mouse model of the condition. Mice were sensitized & challenged with Ovalbumin (OVA) to induce allergic asthma, and subsequently subjected to intranasal administration of poly(I:C), a viral mimetic. Poly(I:C) administration at a dose of 200 μg in OVA sensitized & challenged mice resulted in shift of airway inflammation from eosinophils to neutrophils and was accompanied by enhanced airway hyper-responsiveness. Interestingly, down-regulation of Th2 cytokines (IL-4/IL-5/IL-13), and steep production of pro-inflammatory cytokines (TNF-α/IL-6/KC/MCP-1) upon poly(I:C) exposure in allergic mice indicates a switch of immune response from adaptive to innate type. Further, poly(I:C) exposure exaggerated the OVA induced oxidative stress along with over-activation of MAPK/NF-κB in lung tissue. Such changes were accompanied with Th17/Treg imbalance. Despite the proven efficacy of corticosteroids in controlling eosinophilic inflammation in OVA-induced allergic asthma, failure of dexamethasone, a steroid class of drug to mitigate neutrophil-driven inflammation upon poly(I:C) exposure in allergic mice, suggests that innate immune mediators may contribute considerably during viral infection mediated exacerbation of allergic asthma. Overall, our study highlights the complexity of the immune response during viral induced exacerbation of allergic asthma and may provide new insights to tackle such steroid insensitive conditions.

2026-04-01·BIOMATERIALS

Lipid nanoparticles that co-deliver poly(I:C) and short peptide antigens elicit anti-tumor responses with vaccination

Article

作者: Oh, Hyuna ; Song, Yiting ; Wu, Yun ; Lovell, Jonathan F ; Jablonski, James ; Li, Qinzhe ; Zhu, Haojun ; Su, Yafei ; Zhou, Shiqi ; Luo, Yuan ; Ortega, Joaquin

Polyriboinosinic-polyribocytidylic acid (pIC) is a Toll-like receptor 3 (TLR3) agonist that has been used as a vaccine adjuvant. Here, we show that an integrated lipid nanoparticle (LNP) which co-delivers pIC together with short peptide immunogens potentiates therapeutic cancer vaccination. Ionizable lipids encapsulated pIC in the core of lipid nanoparticles via electrostatic interaction, while co-inclusion of cobalt porphyrin-phospholipid (CoPoP) allowed for display of short peptides modified with 3 histidine residues on the particle surface. Co-delivery of pIC and antigens within the same particle potently elicited antigen-specific CD8+ T cell responses, leading to effective therapeutic anti-tumor effects in both Renca and TC-1 murine tumor models. Unexpectedly, the inclusion of CoPoP in the LNP appeared to mitigate cytotoxicity induced by pIC in LNP formulations and treatments were tolerated in mice based on serum chemistry and cytokine levels.

616

项与 聚肌胞 相关的新闻(医药)2026-02-27

·同写意

100+全球先锋领袖现场开讲、50+顶尖新基建机构抢先入驻、1000+产业精英面对面链接,中国ADC和核药产业界规格最高、影响力最大、汇聚创新力量最全的年度品牌盛会!

PARP之后,合成致死还有路可走吗?

阿斯利康最新财报显示,2025年PARP抑制剂奥拉帕利(Lynparza)全年销售额32.8亿美元,同比增长约7%,增长曲线已经趋于走平。

2014年,阿斯利康的PARP抑制剂奥拉帕利获得FDA批准上市,用于治疗携带BRCA突变卵巢癌患者,这是全球首个获批的基于“合成致死”理论的新药,不仅验证了该理论用于癌症治疗的构想,也取得了巨大的商业成功。lynparza在2019年销售额突破10亿美元大关,当时的同比增速高达85%。

截至目前,全球共有7款PARP抑制剂上市,但PARP仍是合成致死领域唯一经过市场验证的靶点。十年过去,下一代新靶点迟迟未能接棒,而第一代PARP抑制剂困于血液毒性、耐药性等问题,增长已显疲态。

合成致死走到了关键路口。一边是PARP抑制剂进入迭代周期,另一边是ATR、Wee1、Polθ等新兴靶点仍在探索期。在增长瓶颈与创新的交织中,合成致死亟需新的答案。

TONACEA

01

PARP1,新起点

合成致死的下一个希望,仍绕不开PARP,这个迄今唯一通过临床和市场双重验证的靶点。

PARP家族共有17个成员。第一代PARP抑制剂大多缺乏亚型选择性,对PARP1、PARP2及其他家族成员产生广谱抑制。随着临床应用的推进,其局限性逐渐暴露:血液毒性、消化道反应、肾损伤等不良事件限制了长期给药与联合治疗的空间。

英派药业首席执行官蔡遂雄博士向写意君指出,PARP抑制剂的抗肿瘤活性主要来源于PARP1的抑制,而血液学毒性则与PARP2抑制高度相关。这种非选择性的“捆绑”机制,使疗效与安全性难以解耦。因此,开发高选择性PARP1抑制剂、最大限度规避PARP2,已成为下一代研发的核心逻辑。

“PARP1与PARP2在酶结构域上存在差异,这为设计高选择性分子提供了结构基础。”蔡遂雄表示。

据不完全统计,目前进入临床阶段的PARP1选择性抑制剂约十余种。

进度最快的是阿斯利康的AZD5305,这是一种新型PARP1“trap型”抑制剂,不仅抑制催化活性,还能将PARP1高效捕获于DNA损伤位点,放大并延长DNA损伤信号。阿斯利康此前公布的数据显示,该药对PARP1的选择性约为PARP2的500倍,目前已推进至Ⅲ期临床。

阿斯利康在2022年的AACR会议上,第一次分享了AZD5305的人体临床数据,此后PARP1抑制剂赛道进入密集交易期。

2022年9月,德国默克从NMS集团引入了NMS-03305293。到2023年,交易变得更加频繁:5月,吉利德通过收购XinThera,获得其临床前PARP1抑制剂资产;6月,英派药业将IMP1734和IMP1707的全球权益(大中华区除外)授予Eikon;10月,德国默克再出击,以首付款1.6亿美元引入恒瑞医药的HRS-1167。

截至目前,PARP1抑制剂赛道格局基本清晰,除AZD5305领跑外,恒瑞医药的HRS-1167、英派药业IMP1734的进度都相对靠前。

数据显示,IMP1734对PARP1的选择性超过PARP2的648倍,在全球已披露数据中位居前列。其临床布局聚焦乳腺癌、前列腺癌、卵巢癌等对PARP抑制剂敏感的大瘤种,正在开展全球I/II期试验,评估单药疗效及与阿比特龙、紫杉醇联合方案,数据预计2026年读出。

除选择性抑制外,部分PARP1抑制剂还具备较强的血脑屏障穿透能力,形成了差异化竞争优势。

比如,阿斯利康的AZD9574就具备“PARP1高选择性+血脑屏障渗透”双重特性,对脑转移瘤或原发性胶质瘤(如IDH突变胶质瘤)等适应症有更大的潜力。

英派药业IMP1707,对PARP1的选择性超过PARP2的800倍,从机制上规避了传统PARP抑制剂因PARP2抑制所致的血液毒性,同时具备高效血脑屏障穿透能力。非临床研究显示,IMP1707在脑癌模型中实现肿瘤完全消退,最小有效剂量为0.2mg/kg。

脑转移瘤及脑瘤目前有效治疗手段极为有限。若这类具备脑渗透能力的PARP1抑制剂能在临床中验证其颅内活性,将有望填补传统PARP抑制剂无法触及的治疗空白。

TONACEA

02

联用破局

如果说二代PARP抑制剂“向内”解决了耐受性问题,那么其更大的战略价值在于“向外”打开联合用药空间。这恰好踩中了当前肿瘤药物最核心的逻辑变迁。

肿瘤治疗依靠单药通吃天下的时代已经过去。无论是化疗、靶向还是免疫治疗,近年来大的治疗突破基本上都来自巧妙的联合用药策略。

最典型的例子莫过于PD-1/PD-L1抑制剂,其之所以能构建起千亿美元的市场帝国,核心原因正是其能与化疗、靶向药、乃至其他免疫疗法形成多种高效组合,不断攻城略地,覆盖数十种适应症。

一代PARP抑制剂受制于血液毒性,联合用药空间严重受限,许多潜在的强效组合因叠加毒性过高,无法在临床上充分探索。而二代PARP抑制剂在安全性上的改进,正在打破这层枷锁。

联合用药同时意味着市场空间的扩容。BRCA突变等DDR通路缺陷人群有限,而联合策略可以将PARP抑制剂的适用场景延伸至更广泛的实体瘤。

AZD5305的Ⅲ期临床布局清晰反映了这一思路。

目前AZD5305有3项Ⅲ期临床研究在进行,无一例外都是联合用药:联合Camizestrant,用于治疗HR+/HER2-、BRCA/PALB2突变晚期乳腺癌;联合新辅助激素类似物(NHA),治疗转移性去势敏感性前列腺癌;与ADT±阿比特龙联用,治疗携带BRCA突变的高危前列腺癌。

PARP抑制剂的联用方向也在持续外扩。比如,与PD-1抑制剂联用,利用DDR缺陷导致的基因组不稳定性来增加肿瘤免疫原性,逆转免疫抑制微环境;与ADC联用,则通过抑制DNA修复增强payload杀伤效应。

“今后的方向,很可能是几种不同合成致死药物间的联用,或是合成致死药物与其他机制(靶向、免疫、ADC)的联用。”蔡遂雄认为,“安全性更佳的二代PARP抑制剂,在这一联用生态中将扮演更灵活、更核心的角色。”

事实上,联合用药浪潮已席卷整个合成致死赛道。对于PARP之外的新兴靶点,单药疗效探索异常艰难。蔡遂雄指出:“找到一个依赖单一靶点的特定患者群体,并看到足够惊艳的单药疗效,是非常有挑战性的。”因此,“联合用药”几乎成为这些靶点向前发展的必由之路。

当然,这条路并非一帆风顺。近日,阿斯利康ATR抑制剂Ceralasertib联合Imfinzi治疗非小细胞肺癌的Ⅲ期研究未达主要终点,就引发行业讨论。

蔡遂雄认为应理性看待这一结果:“这一失败很难说与合成致死机制本身有多大关系。”他指出,早年PARP抑制剂与PD-1/PD-L1联用的大规模探索“基本上都失败了”,其背后的假说——DNA损伤诱导新抗原表达、增强免疫敏感性——临床前机理支撑本就薄弱。“这是ATR抑制剂的一个失败,但若归因于合成致死,并不公允。”

ATR仍然被视为是继PARP之后,合成致死领域最有前景下一代靶点之一。

英派药业将ATR抑制剂定位为PARP1/2抑制剂塞纳帕利的核心联用伙伴,重点应对PARP抑制剂耐药人群,相关联合用药临床试验已启动。“PARPi+ATRi”组合旨在对DNA修复形成双重打击,延长核心产品生命周期。

事实上,目前ATR抑制剂有一些新的很不错的联用效果,比如和ADC。

许多ADC的payload本身是DNA损伤剂(如拓扑异构酶I抑制剂)。当PARP抑制剂阻断癌细胞修复通路,DNA损伤大量累积,可显著放大ADC的细胞毒性。Artios的ART0380联合低剂量伊立替康,在Ⅰ/Ⅱa期试验中已显示出积极信号。

TONACEA

03

叙事更替

技术路线在变,资本叙事也在变。

合成致死领域的发展大致可划分为三个阶段。首先是“PARP独秀”的1.0时代,以BRCA-PARP这对黄金搭档完成概念验证和商业化兑现;其次是“靶点百花齐放”的扩张时代,ATR、Wee1、Polθ、USP1等大量新的潜在合成致死靶点被发掘,引发了投资热潮。然而,当这些新靶点进入临床验证深水区后,行业又进入了“冷静反思与模式探索”的当前阶段,重新评估技术路线与商业路径。

资本不再轻易为一个新颖的靶点故事买单,而是转向那些在“后PARP时代”具备更清晰竞争壁垒与迭代能力的公司。

2025年12月,专注DNA损伤修复领域创新药研发的圣域生物宣布完成超亿元A轮融资,其管线布局主要围绕着联合应用、突破耐药性难题以及新适应症拓展等方向进行,核心管线SYN818是一款高选择性Polθ抑制剂,可以精准地破坏肿瘤细胞的DNA损伤修复机制,进而选择性地诱导肿瘤细胞死亡。

同年11月,Artios宣布完成D轮融资,投资方包括Andera Partners、Janus Henderson、RA Capital Management、SV Health Investors。这家2016年成立、专注DDR管线的公司,强调的同样是平台化管线与联合用药策略。

作为国内合成致死赛道布局最全面的公司,英派药业也已经递交了港股IPO申请,有望冲刺港交所的“合成致死第一股”。

“平台化”能力正取代“单一靶点”,成为衡量公司长期价值的新标尺。蔡遂雄表示,平台化是行业的趋势。“如果你手上只有一两个合成致死分子,你会处处受制,需要不断寻求外部合作来探索联用。但如果你拥有一个包含多个不同靶点分子的研发平台,你就能在内部自由组合,形成强大的管线矩阵,同时也在与外部合作时拥有更大的主动权和选择空间。”

蔡遂雄透露,英派药业不局限于开发单药,真正的重心在于探索合成致死与ADC、RDC、免疫疗法的联合策略。例如,依托公司的高活性合成致死分子库和技术平台,目前正在推进基于合成致死原理设计的双载荷ADC。在他看来,这条技术路线具备明确的进入壁垒,其他玩家短期内难以复制。

— 写在最后 —

十多年前,合成致死靠一个靶点的成功,走通了从理论到成药的全链条。

十年后,行业发现最难的不是找到下一个PARP,而是让更多靶点在联合治疗的网络里找到自己的生态位。

寻找“下一个希望”的叙事还在,但越来越多公司不再执着单药爆款,而是思考如何把合成致死的逻辑嵌进更广泛的治疗组合里。这或许才是后PARP时代,这个赛道真正的进化方向。

参考文章:

1. Current status and future promise of next-generation poly (ADP-Ribose) polymerase 1-selective inhibitor AZD5305;Jingcao Zheng

2. 英派药业IPO:合成致死赛道“中国力量”,PARP与ATR抑制剂双轮驱动创新未来;药融圈

3. 英派药业蔡遂雄博士:做合成致死领域的“务实创新者”与“临床价值交付者”;高特佳

4. 从第二代PARP1抑制剂全球进展学药物设计;药物发现进展杂评

AACR会议财报临床3期临床结果抗体药物偶联物

2026-02-25

人工智能驱动的VLP+saRNA/VREP系统:端到端全流程解决方案深度解析

本报告聚焦AI驱动的VLP+saRNA/VREP平台全链路闭环赋能,系统拆解从靶点发现到临床转化的端到端解决方案,明确AI对传统研发范式的颠覆性重构,覆盖核心技术原理、模块架构、量化性能提升、产业落地案例与行业终局判断,为研发、产业化与投资提供专业级决策依据。

一、核心定位:为什么需要AI驱动的端到端解决方案?

1.1 传统VLP+saRNA平台的核心瓶颈

传统VLP+saRNA研发采用孤立式试错范式,全流程存在6大不可解的痛点,严重限制研发效率、成功率与产业化落地:

研发环节

传统方法核心痛点

研发损耗

靶点与适应症匹配

基于文献与小样本实验的经验式筛选,无法预判saRNA/VLP技术与适应症的适配性,踩坑率高

研发周期延长6-12个月,临床失败率超60%

saRNA序列优化

单点突变、局部优化,无法平衡复制效率、免疫原性、稳定性、细胞毒性等多目标冲突,需筛选上千个突变体

研发周期12-18个月,最优解命中率<5%

VLP载体工程化

噬菌体展示/定向进化的试错式改造,无法同时优化靶向性、包装效率、膜融合活性、免疫原性,需筛选上万克隆

研发周期12-24个月,靶向改造成功率<10%

规模化生产工艺

基于DOE的单变量优化,无法全局控制上百个工艺参数,批次稳定性差、空壳率高、回收率低

工艺开发周期12-18个月,生产成本高3-5倍

临床前验证

依赖大量动物实验,跨物种转化准确率低,小鼠有效但非人灵长类/人体无效的损耗率高

验证周期12个月以上,动物使用量超千只,临床转化成功率<30%

临床转化

经验式实验设计,患者分层不精准,无法预判药物在人体的PK/PD与安全性

临床周期延长30%以上,III期临床失败率超50%

1.2 AI端到端解决方案的核心价值

AI驱动的端到端平台,通过设计-构建-测试-学习(DBTL)全闭环,将传统“试错式研发”重构为“预测式研发”,实现维度级突破:

•研发周期:从靶点发现到IND申报,从传统24-36个月压缩至3-6个月

•研发成本:全流程成本降低90%以上,动物使用量减少80%

•成功率:临床前到临床的转化成功率从传统<30%提升至70%以上

•性能上限:saRNA复制效率、VLP靶向性、蛋白表达时长等核心指标,较传统优化提升10-1000倍

二、端到端解决方案整体架构

本平台为全链路模块化闭环架构,6大核心模块数据互通、前后联动,后模块的测试数据反向迭代前模块的AI模型,形成持续优化的飞轮效应。

三、核心模块深度解析(技术原理+解决方案+量化效果)

模块1:AI驱动的靶点与适应症匹配模块

核心解决痛点

传统靶点筛选无法预判靶点-适应症-saRNA/VLP技术路线的适配性,导致大量无效研发;肿瘤新抗原预测准确率低(传统<30%),个性化疫苗应答率不足。

AI端到端解决方案

1. 适应症-技术路线匹配大模型

•模型架构:基于多组学数据库(GTEx、TCGA、GEO)、文献知识图谱、临床实验数据训练的多模态大模型,输入适应症,自动输出:

a.最优靶点优先级排序(基于成药性、表达特异性、疾病相关性)

b.技术路线适配性评分(saRNA vs 普通mRNA vs AAV,VLP靶向器官适配性)

c.给药方案、临床终点的初步建议

•量化效果:靶点筛选周期从6个月压缩至1周,靶点临床转化率提升3倍以上。

2. 肿瘤新抗原预测与优先级排序模型

•模型架构:基于蛋白质语言模型(ESM-2)、免疫组学大模型的端到端新抗原预测 pipeline,覆盖:

a.体细胞突变的克隆性筛选(排除亚克隆突变)

b.HLA结合亲和力预测(NetMHCpan-4.1 升级版,准确率>95%)

c.抗原递呈效率预测(蛋白酶体切割、TAP转运、MHC递呈全链路)

d.T细胞受体(TCR)识别与免疫原性预测

e.新抗原优先级排序(基于克隆性、免疫原性、肿瘤特异性)

•量化效果:新抗原预测准确率从传统20-30%提升至70%以上,个性化疫苗T细胞应答率从50%提升至90%+。

•落地案例:Gritstone Bio 基于AI新抗原模型开发的GRANITE-001疫苗,在微卫星稳定型结直肠癌临床II期,疾病控制率达45%,T细胞应答率>90%。

3. 治疗性蛋白成药性预测模型

•模型架构:基于AlphaFold3、蛋白质语言模型,预测目的蛋白的折叠效率、分泌效率、体内半衰期、免疫原性,筛选适合saRNA递送的治疗性蛋白,提前淘汰成药性差的候选物。

•量化效果:蛋白成药性预测准确率>85%,无效研发损耗降低60%。

模块2:AI驱动的saRNA/VREP全序列设计与优化模块

核心解决痛点

saRNA全长9-12kb,传统单点突变无法实现全局优化,无法平衡复制效率、稳定性、免疫原性、细胞毒性等多目标冲突,优化周期长、命中率极低。

AI端到端解决方案

本模块为多目标协同优化的生成式AI平台,覆盖saRNA全序列的5大核心元件,实现“一键生成最优序列”。

1. 复制酶复合体(nsP1-nsP4)全局优化模型

•核心技术:基于ESM-2/ESM-3蛋白质语言模型、多目标强化学习、AlphaFold3结构预测的协同优化框架

•优化目标(同时平衡6大核心指标):

a.RdRp(nsP4)催化活性与复制效率

b.复制复合体(nsP1-4)的组装稳定性

c.宿主细胞翻译shutoff效应的降低(减少细胞毒性)

d.先天免疫逃逸能力(基因治疗场景)/免疫激活能力(疫苗场景)

e.与宿主因子的互作兼容性

f.复制保真度(降低突变率)

•量化效果:

○复制效率较野生型提升10-100倍,单分子saRNA拷贝数扩增至10^5+

○宿主细胞毒性降低80%以上,蛋白表达时长从7天延长至60天+

○优化周期从12个月压缩至2周,仅需20-50个克隆验证即可获得最优突变体

•落地案例:Moderna 2024年公开的AI优化saRNA复制子,在恒河猴中1μg剂量的蛋白表达量,较野生型提升100倍,表达时长超过90天。

2. UTR与顺式作用元件生成式优化模型

•核心技术:基于RNA语言模型(RNA-FM、RNA-MSM)、生成式扩散模型、RNA二级结构预测的端到端设计框架

•优化元件:5'UTR、3'UTR、亚基因组启动子(SGP)、poly(A)尾

•优化目标:RNA稳定性、核糖体结合效率、复制起始效率、抗核酸酶降解能力、组织特异性表达

•量化效果:

○翻译效率较野生型提升5倍,RNA半衰期延长3倍

○SGP启动子驱动的目的基因表达量提升10倍,可实现组织特异性表达

○斯坦福大学2023年研究:AI生成的5'UTR,在人源细胞中的翻译效率较COSMIC优化序列提升3.2倍。

3. 目的基因多目标密码子优化模型

•核心技术:结合RNA语言模型、AlphaFold3蛋白折叠预测、翻译动力学模拟的多目标优化框架

•优化目标:翻译效率、RNA稳定性、低免疫原性、与复制子的兼容性、避免同源重组、无影响复制的二级结构

•量化效果:目的蛋白表达量提升3倍,先天免疫激活降低60%,避免复制子序列的同源重组风险。

4. 免疫原性双向精准调控模型

•核心技术:基于基序识别大模型、机器学习的精准编辑框架

•核心能力:

a.疫苗场景:精准插入TLR3/7/8、RIG-I识别的免疫原性基序,实现内置佐剂效应,无需额外添加佐剂

b.基因治疗场景:精准删除免疫原性基序,同时引入核苷酸修饰静默先天免疫,避免宿主细胞凋亡,延长表达时长

•量化效果:

○疫苗场景:体液免疫与细胞免疫应答提升2-5倍

○基因治疗场景:炎症因子水平降低90%,蛋白表达时长从7天延长至60天+

•落地案例:BioNTech 2024年公开的AI优化saRNA,通过精准删除RIG-I结合基序,在小鼠中实现了90天以上的稳定蛋白表达,无明显炎症反应。

5. 安全性冗余设计AI预测模型

•核心功能:

a.同源重组位点预测与删除,彻底消除复制型重组病毒(RCR)风险

b.组织特异性miRNA靶序列设计,实现saRNA在非靶细胞中定向降解

c.脱靶效应预测,提前消除潜在安全风险

•量化效果:RCR风险降至检测限以下,非靶组织表达降低99%以上。

模块3:AI驱动的VLP载体工程化与靶向性设计模块

核心解决痛点

传统VLP改造为试错式筛选,无法同时优化靶向性、包装效率、膜融合活性、免疫原性、稳定性等多目标冲突,靶向改造成功率<10%,saRNA包装效率<1%。

AI端到端解决方案

本模块为包膜蛋白全功能协同优化平台,覆盖VLP靶向性、包装效率、免疫原性、稳定性的全维度AI设计。

1. 包膜蛋白靶向性设计与亲和力优化模型

•核心技术:AlphaFold3/RoseTTAFold结构预测、分子对接、自由能微扰计算、生成式AI的端到端设计框架

•优化流程:

a.靶受体结构预测与表位分析(如TfR、HER2、整合素等)

b.靶向配体的生成式设计与亲和力优化

c.配体插入包膜蛋白的构象预测,筛选不影响三聚体组装、膜融合活性的插入位点

d.多点协同突变优化,同时提升靶向亲和力与膜融合活性

•量化效果:

○靶向亲和力提升10-100倍,非靶组织富集率降低90%以上

○跨血脑屏障VLP的脑递送效率提升50倍,肝脏富集率从50%降至10%以下

○靶向改造周期从18个月压缩至1个月,成功率从<10%提升至80%+

•落地案例:美国Stoke Therapeutics 基于AI设计的靶向中枢神经系统的VLP,在非人灵长类中,脑内递送效率较传统VLP提升30倍,2025年进入临床。

2. VLP-saRNA包装效率AI优化模型

•核心技术:RNA-蛋白质互作结构预测、RNA语言模型、机器学习的协同优化框架

•优化方案:

a.包装信号(ψ序列)AI设计:预测核衣壳蛋白与RNA的结合结构,生成高特异性、高亲和力的包装信号序列,插入saRNA的3'UTR

b.核衣壳蛋白优化:改造RNA结合域,提升对saRNA的特异性结合能力,降低非特异性包装

c.包装质粒比例AI优化:预测结构蛋白、复制子质粒的最优比例,提升包装效率

•量化效果:

○saRNA包装效率从传统<1%提升至30%以上,提升60倍

○VLP空壳率从90%降至5%以下

○滴度从10^9颗粒/mL提升至10^12颗粒/mL,提升1000倍

•落地案例:Replicate Bioscience 基于AI优化的VLP-saRNA包装系统,包装效率达35%,空壳率<3%,已实现规模化生产。

3. VLP免疫原性静默AI设计模型

•核心技术:B细胞/T细胞表位预测大模型、补体结合位点预测、蛋白质结构优化的协同框架

•优化方案:

a.预测包膜蛋白的免疫显性表位,通过定点突变静默表位,同时保留膜融合活性

b.预测补体结合位点,突变消除补体激活,避免网状内皮系统吞噬

c.糖基化位点设计,通过糖基化屏蔽免疫表位,降低预存抗体中和

•量化效果:

○预存抗体中和效率降低95%以上

○重复给药5次后,体内中和抗体滴度无明显提升

○体内循环半衰期从4小时延长至72小时以上

•落地案例:Moderna 2024年公开的AI优化VSV-G包膜蛋白,免疫原性降低90%,同时膜融合活性保留85%以上,支持重复给药。

4. VLP理化性质与稳定性AI优化模型

•核心功能:预测包膜蛋白突变对VLP粒径、分散性、热稳定性、冻干活性的影响,优化VLP的理化性质,满足规模化生产与冷链运输需求

•量化效果:VLP在4℃下的稳定性从7天延长至6个月,冻干后活性保留90%以上,彻底解决冷链运输痛点。

模块4:AI驱动的VLP-saRNA包装与规模化生产工艺优化模块

核心解决痛点

传统工艺开发为单变量DOE试错,无法全局优化上百个工艺参数,批次稳定性差、回收率低、成本高,临床级工艺开发周期长达12-18个月。

AI端到端解决方案

本模块为全流程工艺数字孪生与闭环优化平台,覆盖上游包装、中游培养、下游纯化、质量控制的全工艺链AI优化。

1. 上游包装与转染工艺AI优化模型

•核心技术:基于梯度提升树、神经网络的多变量预测模型,覆盖转染质粒比例、转染试剂用量、转染时间、细胞密度、培养基成分等100+参数

•优化目标:VLP滴度、包装效率、空壳率、批次稳定性

•量化效果:

○实验次数从200次减少至20次,优化周期从6个月压缩至1个月

○VLP滴度提升10-100倍,空壳率降至5%以下

○批次间差异从±30%降至±5%以内

2. 生物反应器悬浮培养实时AI闭环控制模型

•核心技术:基于强化学习的实时过程控制模型,结合生物反应器的多传感器实时数据(溶氧、pH、温度、细胞密度、活率、产物滴度)

•核心能力:实时调整反应器参数,实现培养过程的闭环优化,最大化产量与批次稳定性

•量化效果:

○培养周期从7天缩短至4天

○产量提升40%以上

○批次间滴度差异控制在±3%以内

•落地案例:丹纳赫、赛多利斯已推出AI驱动的生物反应器控制系统,在VLP、AAV生产中已实现规模化应用。

3. 下游纯化工艺AI优化模型

•核心技术:机器学习模型优化层析、超滤、离心等纯化步骤的参数(缓冲液pH、盐浓度、流速、洗脱梯度等)

•优化目标:回收率、纯度、活性、工艺步骤简化

•量化效果:

○总回收率从30%提升至70%以上

○纯度从90%提升至99.5%以上,符合临床级要求

○工艺步骤从5步简化至3步,纯化周期缩短50%

4. 质量控制AI快速检测模型

•核心技术:基于深度学习的图像识别、光谱分析模型

•核心功能:

a.冷冻电镜图像快速分析:10分钟内完成VLP粒径、空壳率、聚集率的检测,准确率>99%(传统方法需2-3天)

b.拉曼/红外光谱快速检测:实时检测VLP活性、纯度、杂质含量,无需离线ELISA/Western blot实验

•量化效果:QC检测周期缩短90%以上,检测成本降低80%。

模块5:AI驱动的临床前体内外验证与药效预测模块

核心解决痛点

传统临床前验证依赖大量动物实验,周期长、成本高,跨物种转化准确率低,临床失败率超70%。

AI端到端解决方案

本模块为体内外药效PK/PD预测与跨物种转化平台,大幅减少动物实验,提升临床转化成功率。

1. 体外细胞水平药效与毒性预测模型

•核心技术:基于转录组、蛋白质组数据训练的机器学习模型,预测saRNA在不同细胞中的复制效率、蛋白表达水平、细胞毒性、免疫原性

•量化效果:预测准确率>85%,细胞实验次数减少90%,验证周期从3个月压缩至2周。

2. 体内PK/PD AI预测模型

•核心技术:AI增强的生理药代动力学(AI-PBPK)模型,结合多物种的体内实验数据

•核心功能:

a.预测VLP-saRNA在体内的组织分布、代谢、清除、蛋白表达时长

b.优化给药剂量、给药途径、给药频率

c.实现从小鼠-恒河猴-人体的跨物种PK/PD预测

•量化效果:

○人体PK/PD预测值与临床实验结果的相关性>90%

○动物使用量减少80%以上

○给药方案优化周期从6个月压缩至1个月

•落地案例:Moderna 基于AI-PBPK模型,在新冠疫苗研发中,仅用小鼠和恒河猴数据,精准预测了人体的给药剂量与中和抗体滴度,预测准确率达92%。

3. 免疫原性与安全性预测模型

•核心功能:

a.抗药抗体(ADA)产生风险预测,提前淘汰高免疫原性候选物

b.细胞因子释放综合征(CRS)风险预测

c.脱靶效应与器官毒性预测

•量化效果:安全性风险预测准确率>80%,临床不良反应发生率降低60%以上。

4. 类器官模型与AI结合的人源化验证平台

•核心技术:人源类器官(脑、肝、肿瘤等)+ AI图像识别+多组学分析,替代动物实验,实现人源化药效验证

•核心价值:避免跨物种转化偏差,大幅提升临床转化成功率,减少动物使用。

模块6:AI驱动的临床转化与患者分层模块

核心解决痛点

传统临床实验设计不合理,患者分层不精准,导致临床周期长、失败率高,III期临床失败率超50%。

AI端到端解决方案

1. 临床实验设计AI优化模型

•核心技术:基于真实世界数据、历史临床实验数据训练的大模型

•核心功能:

a.优化临床终点、样本量、给药方案、入排标准

b.预测临床实验成功率,提前规避高风险设计

•量化效果:样本量减少40%,临床周期缩短30%,III期临床成功率提升2倍以上。

2. 患者分层与响应预测模型

•核心技术:基于多组学数据的机器学习模型,通过患者的基因组、转录组、免疫组、HLA分型数据,预测患者对药物的响应性

•核心价值:筛选优势人群,实现精准入组,大幅提升临床实验的客观缓解率(ORR)

•量化效果:患者响应预测准确率>80%,临床实验ORR提升2倍以上。

•落地案例:默沙东基于AI患者分层模型,将K药的临床实验入组患者精准筛选,III期临床成功率从40%提升至70%以上。

3. 临床安全性实时AI监测模型

•核心功能:实时监测临床实验中的不良反应,提前预警严重不良事件,提升临床实验的安全性,降低临床暂停/终止风险。

四、全流程DBTL闭环飞轮效应

本端到端平台的核心竞争力,在于全链路数据闭环的持续迭代能力:

1.每一轮研发的实验数据(构建、测试、临床数据),都会反向输入到各个模块的AI模型中,进行微调优化

2.每一次闭环循环,模型的预测准确率、设计效率、候选物成功率都会持续提升

3.随着数据积累,平台会形成“越用越准、越用越快、越用越便宜”的飞轮效应,最终实现“输入靶点,输出临床级候选药物”的全自动研发。

五、产业落地标杆案例

1. Moderna AI驱动的VLP-saRNA广谱疫苗平台

Moderna在2023-2024年搭建了全链路AI驱动的saRNA-VLP平台,实现了:

•广谱流感疫苗:从靶点设计到非人灵长类验证仅用3个月,较传统方法快4倍;10ng剂量在恒河猴中诱导的HI抗体滴度,较LNP-mRNA疫苗高100倍,覆盖所有甲型流感亚型

•研发效率:候选物命中率从传统<5%提升至60%以上,IND申报周期从24个月压缩至6个月

2. Replicate Bioscience AI-VLP-saRNA自身免疫病平台

Replicate作为全球VLP-saRNA赛道的龙头Biotech,基于AI端到端平台,实现了:

•靶向B细胞的自身免疫病疫苗:从靶点发现到临床前验证仅用6个月,在小鼠模型中单次给药即可诱导免疫耐受,治愈率达80%

•包装工艺:AI优化的包装系统,saRNA包装效率达35%,空壳率<3%,临床级生产工艺开发仅用4个月

•临床进展:2026年将推进2条VLP-saRNA管线进入临床

3. 深信生物AI-saRNA-VLP个性化肿瘤疫苗平台

国内龙头企业深信生物,搭建了AI驱动的全流程平台,实现了:

•个性化肿瘤疫苗:从患者肿瘤测序到疫苗制备仅用14天,较传统45天缩短2/3

•AI优化的saRNA复制子:蛋白表达时长较野生型提升10倍,剂量降低100倍

•临床进展:个性化新抗原疫苗管线已进入IND申报阶段,VLP-saRNA管线同步推进

六、核心挑战与解决方案

核心挑战

解决方案

高质量标准化训练数据缺乏

建立标准化实验数据采集流程,构建行业公共数据库;用合成数据预训练模型,小样本真实数据微调

多目标优化的冲突平衡

采用多目标强化学习、帕累托优化算法,结合生成式AI,找到多指标的全局最优平衡点

跨物种转化准确率不足

构建人源化动物模型+类器官模型,生成大量人源数据,训练跨物种转化大模型

AI设计药物的监管合规性

与监管机构提前沟通,建立AI设计药物的申报标准;提供完整的模型可解释性数据,验证设计的安全性与有效性

七、终局判断

AI驱动的VLP+saRNA/VREP端到端平台,不是AI与生物技术的简单叠加,而是对整个生物医药研发范式的彻底重构:

1.研发范式重构:从“试错式研发”变为“预测式研发”,实现“按需设计可编程药物”的终极愿景

2.研发效率重构:从靶点到IND的周期从2-3年压缩至3-6个月,成本降低90%以上,让罕见病、个性化治疗的商业化成为可能

3.行业格局重构:未来5-10年,该平台将成为下一代核酸药物的通用基础设施,覆盖预防性疫苗、治疗性肿瘤疫苗、体内基因治疗、蛋白替代疗法、自身免疫病治疗等全赛道,替代传统mRNA、AAV的主流市场,形成万亿级的产业规模。

科学智能:在先进产业场景中构建“状态感知-实时认知-自主决策-精准执行-学习提升”的科学智能(Science_and_AI);实现产业转型升级、DT驱动业务、价值创新创造的产业互联生态链。

先进产业+物理AI=科学智能

产业智能官:Science_and_AI

加入知识星球“产业智能研究院”:产业OT技术(自动化+机器人+工艺+精益)和新一代IT技术(云计算+物联网+区块链+大数据+人工智能)深度融合,在场景中构建“状态感知-实时认知-自主决策-精准执行-学习提升”的科学智能(Science_and_AI);实现产业转型升级、DT驱动业务、价值创新创造的产业互联生态链。

科学智能(Science_and_AI)作为第四次工业革命的核心驱动力,将进一步释放历次科技革命和产业变革积蓄的巨大能量,并创造新的强大引擎;重构设计、生产、供应链和服务等经济活动各环节,形成从宏观到微观各领域的智能化新需求,催生新技术、新产品、新产业、新业态和新模式;引发经济结构重大变革,深刻改变人类生产生活方式和思维模式,实现社会生产力的整体跃升。

产业智能化技术分支用来的今天,从业者必须了解如何将科学智能(Science_and_AI)全面渗入整个公司、产品、业务等商业场景中,利用科学智能(Science_and_AI)形成数字化、网络化和智能化力量,实现行业的重新布局、企业的重新构建和焕然新生。

版权声明:产业智能官(ID:Science_and_AI)发表的文章,除非确实无法确认,我们都会注明作者和来源,涉权请联系协商解决,联系、投稿邮箱:wolongzy@qq.com

临床3期

2026-02-25

VLP+saRNA/VREP 技术体系专业级深度研究报告

术语定义与核心边界(专业版前置说明)

术语

严格专业定义

核心边界区分

VLP(Virus-like Particle,病毒样颗粒)

由病毒结构蛋白自组装形成的纳米级颗粒,保留天然病毒的受体结合、膜融合、细胞入侵能力,无病毒基因组,无复制/感染能力

区分:非包膜VLP(HPV/乙肝VLP,仅用于疫苗)、包膜VLP(流感/慢病毒/甲病毒VLP,可实现核酸递送,为本报告核心研究对象)

saRNA(Self-Amplifying RNA,自我扩增RNA)

源自甲病毒属(VEEV/SFV/SINV)的病毒复制子,仅保留病毒非结构蛋白(nsP1-nsP4)复制元件与目的基因表达盒,可在宿主细胞质内自主完成RNA扩增,无结构蛋白编码序列,无法形成感染性病毒颗粒

区分:普通mRNA(无复制能力,单次翻译)、环状RNA(circRNA,延长半衰期,无扩增能力)

VREP(Viral Replicon,病毒复制子)

广义的病毒复制子统称,涵盖saRNA(甲病毒源)、黄病毒源、小RNA病毒源复制子,本报告中与saRNA核心内涵一致,特指细胞质复制、非整合、非感染性的自我扩增RNA元件

区分:溶瘤病毒(具备完整病毒基因组,可完成多轮感染与复制)、AAV(单链DNA病毒,需进入细胞核,存在整合风险)

VLP+saRNA/VREP 系统

以包膜VLP为递送载体,将saRNA/VREP包装入颗粒核心,形成的“递送外壳+扩增核心”一体化核酸药物平台,完美复刻病毒的入侵-扩增策略,同时完全剔除致病性与传播性

区分:LNP-saRNA(脂质体递送,内体逃逸效率极低)、AAV-RNA(核定位,整合风险)、溶瘤病毒(感染性与安全性风险)

第一章底层分子生物学机制与核心原理

1.1 saRNA/VREP 自我扩增的分子机制(金标准甲病毒源复制子)

甲病毒源saRNA是目前全球研发最成熟、扩增效率最高的复制子体系,其基因组结构与复制循环如下:

1.核心元件组成(全长约9-12kb)

○5'帽结构与5'UTR:核糖体结合与复制起始位点

○非结构蛋白ORF(nsP1-nsP4):编码复制酶复合体,是saRNA自我扩增的核心

▪nsP1:负责RNA加帽与膜锚定,介导复制复合体在细胞质内质网膜的组装

▪nsP2:RNA解旋酶与蛋白酶,负责多聚蛋白切割与宿主先天免疫逃逸

▪nsP3:复制复合体支架蛋白,调控复制效率与宿主因子互作

▪nsP4:RNA依赖的RNA聚合酶(RdRp),核心催化酶,负责RNA的从头合成

○亚基因组启动子(SGP):26S启动子,驱动下游目的基因的高效转录

○目的基因ORF:替换原病毒的结构蛋白编码区,可插入抗原、治疗性蛋白、基因编辑工具等

○3'UTR与poly(A)尾:调控RNA稳定性与复制效率

ORF

ORF(Open Reading Frame,开放阅读框) 是分子生物学核心概念,指DNA/RNA 中从起始密码子(通常 AUG)开始、到终止密码子(UAA/UAG/UGA)结束、中间无终止密码子中断、长度为 3 的整数倍的连续核苷酸序列,是潜在可编码蛋白质的阅读框架。一、核心要点阅读规则

:以3 个碱基为 1 个密码子连续读取,核糖体据此合成多肽链。开放含义

:序列中无提前终止密码子,翻译可 “一路到底”。多重可能性

:双链 DNA 每条链有 3 种读码相位,共6 种潜在 ORF。与 CDS 区别

:ORF 是理论预测的潜在编码区;CDS(编码序列)是实际转录翻译、不含内含子的真实编码区,CDS 一定是 ORF,但 ORF 未必是 CDS。

2.两步式复制循环(细胞质内完成,无核定位,无整合风险)

○第一步:初始翻译。saRNA进入宿主细胞后,直接被核糖体识别,翻译产生nsP1-nsP4多聚蛋白,自切割形成活性复制酶复合体

○第二步:级联扩增。复制酶复合体以正链saRNA为模板,合成负链RNA中间体;再以负链RNA为模板,同时合成2种产物:

i.全长正链saRNA:作为新的复制模板,实现级联扩增,单分子saRNA进入细胞可扩增至10^3-10^4拷贝

ii.亚基因组RNA:由SGP启动驱动,仅包含目的基因序列,拷贝数占总RNA的90%以上,实现目的蛋白的超量表达

3.核心性能量化对比(与普通mRNA的金标准差异)

性能指标

普通mRNA

saRNA/VREP

提升倍数

细胞内RNA峰值拷贝数

10^1-10^2 拷贝/细胞

10^4-10^5 拷贝/细胞

1000倍+

蛋白表达时长

1-3天

7-30天(工程化改造后可达90天+)

10-30倍

蛋白表达峰值水平

pM级

nM级

1000倍+

体内起效剂量

15-100μg

0.1-1μg

100倍+

先天免疫激活

低(修饰核苷酸)

可控(可作为佐剂,也可工程化静默)

双向可调

1.2 包膜VLP的递送机制与核心优势

包膜VLP是目前已知的自然界最高效的哺乳动物细胞递送系统,其递送效率远超LNP、脂质体、聚合物等人工合成载体,核心机制如下:

1.包膜VLP的结构与组装

包膜VLP由病毒的包膜蛋白(刺突蛋白、膜融合蛋白)、基质蛋白与脂质包膜自组装形成,粒径通常在80-200nm,与天然病毒完全一致。用于saRNA递送的主流VLP体系包括:慢病毒VLP、甲病毒VLP、水泡性口炎病毒(VSV)VLP、流感病毒VLP。

2.四步式高效递送循环(碾压LNP的核心机制)

○步骤1:受体介导的靶向结合。VLP表面的包膜蛋白可特异性识别宿主细胞表面的受体,实现精准靶向,可通过工程化改造包膜蛋白适配不同的细胞/器官靶点

○步骤2:内吞入胞。通过网格蛋白介导的内吞途径进入细胞,效率接近100%

○步骤3:膜融合介导的内体逃逸。VLP的膜融合蛋白在酸性内体环境中发生构象变化,直接介导VLP包膜与内体膜融合,将核心的saRNA释放到细胞质中,内体逃逸效率>90%

○步骤4:saRNA的复制与表达。释放到细胞质的saRNA直接启动复制循环,无需进入细胞核

3.与LNP递送系统的核心性能差距(专业级量化数据)

性能指标

主流可电离脂质LNP

包膜VLP

优势倍数

细胞摄取效率

10-20%

>95%

5-10倍

内体逃逸效率

1-2%

>90%

50-100倍

细胞质递送效率

0.1-0.2%

>80%

400-800倍

非肝脏靶向能力

极弱(95%富集于肝脏)

极强(可通过包膜蛋白改造靶向任意器官/细胞)

维度级差异

体内循环半衰期

1-4小时

6-24小时(PEG化改造后可达72小时)

6-18倍

免疫原性可控性

弱(脂质体本身可激活补体系统)

强(可通过包膜蛋白改造实现免疫静默)

维度级差异

1.3 VLP+saRNA/VREP 系统的完美互补逻辑

该系统解决了核酸药物领域30年来的4大核心痛点,实现了“1+1>1000”的维度级突破:

1.解决saRNA的递送瓶颈:saRNA分子量大(9-12kb),易被核酸酶降解,裸RNA或LNP包封的saRNA递送效率极低,无法实现系统给药与非肝脏靶向;VLP为saRNA提供了完整的保护与高效的细胞质递送通道,完美适配saRNA的细胞质复制特性

2.解决VLP的payload空白:传统非包膜VLP仅能作为疫苗抗原,无法递送核酸药物;包膜VLP通过包装saRNA,从“单一疫苗”升级为“通用型核酸递送平台”,可覆盖疫苗、基因治疗、蛋白替代、基因编辑等全赛道

3.解决普通mRNA的剂量与时效痛点:普通mRNA需要高剂量、多次给药,而VLP+saRNA系统通过扩增效应,ng级剂量即可实现超量表达,单次给药可维持数周至数月的蛋白表达

4.解决病毒载体的安全性与监管痛点:AAV、慢病毒、溶瘤病毒存在基因组整合、多轮感染、致癌风险,监管门槛极高;VLP+saRNA系统完全在细胞质内作用,无整合风险,无感染性,无传播能力,监管路径清晰,可快速推进临床

第二章核心技术壁垒与工程化改造方案

2.1 saRNA/VREP的工程化优化(5大核心改造方向)

2.1.1 复制效率与表达时长优化

•核心靶点:nsP1-nsP4复制酶复合体的定点突变

•成熟方案:

a.nsP2突变(如P726S、G64R):降低复制酶的宿主 shutoff 效应,减少宿主细胞翻译抑制,延长细胞存活时间与蛋白表达时长(可从7天延长至30天+)

b.nsP4突变:提升RdRp的催化活性与保真度,降低复制错误率,提升扩增效率

c.UTR区域优化:通过SELEX筛选与同义突变,优化5'UTR与3'UTR的二级结构,提升RNA稳定性与复制起始效率

2.1.2 免疫原性双向调控

saRNA的免疫原性是一把“双刃剑”,需根据适应症精准调控:

•疫苗场景:增强先天免疫激活,发挥内置佐剂效应

○方案:保留未修饰的天然核苷酸,突变nsP2的免疫逃逸功能,激活RIG-I/MDA5通路,促进树突状细胞成熟与抗原呈递

•基因治疗/蛋白替代场景:静默先天免疫激活,延长表达时长,降低不良反应

○方案:

i.核苷酸修饰:引入N1-甲基假尿苷、5-甲基胞嘧啶,抑制TLR3/7/8与RIG-I的识别

ii.免疫逃逸元件插入:在saRNA中插入流感病毒NS1、埃博拉病毒VP35等免疫抑制元件,阻断先天免疫信号通路

iii.复制动力学调控:构建温度敏感型复制子,在37℃下低水平复制,避免过度激活免疫

2.1.3 插入容量扩容

•野生型甲病毒复制子的最大插入容量约为5kb,可满足大部分抗原与单链抗体的表达需求;针对大基因治疗(如DMD全长基因14kb、凝血因子VIII等),成熟扩容方案包括:

a.拆分复制子系统:将nsP1-nsP4与目的基因拆分到两个独立的复制子中,共包装入同一个VLP,单载体插入容量可提升至10kb+

b.多顺反子表达盒:引入2A肽、IRES序列,实现多个目的基因的同步表达

2.1.4 安全性冗余设计(消除RCR风险)

•复制型重组病毒(RCR)是复制子系统的核心监管红线,成熟的安全方案包括:

a.结构蛋白与复制子的完全拆分:saRNA中完全删除结构蛋白编码序列,结构蛋白仅在VLP包装细胞中反式提供,无同源重组序列

b.结构蛋白多质粒拆分:将包膜蛋白、基质蛋白、核衣壳蛋白(嵌合外源RNA)拆分到3个无重叠序列的独立质粒中,彻底消除同源重组产生RCR的可能性

c.自杀开关设计:在saRNA中引入miRNA靶序列,在非靶细胞中触发saRNA降解,避免脱靶表达

2.1.5 宿主与组织特异性改造

•方案:引入组织特异性miRNA靶序列,实现saRNA仅在靶细胞中复制与表达,进一步提升安全性

2.2 包膜VLP的工程化优化(6大核心改造方向)

2.2.1 靶向性改造(核心壁垒)

•核心逻辑:通过对VLP表面包膜蛋白的工程化改造,实现对特定器官/细胞的精准靶向,彻底摆脱LNP的肝脏富集限制

•成熟方案:

a.包膜蛋白配体插入:在包膜蛋白的胞外区插入靶向配体,如RGD肽(靶向肿瘤整合素)、RVG肽(靶向神经元)、GalNAc(靶向肝细胞ASGPR受体)、抗体重链可变区(靶向特定膜蛋白)

b.包膜蛋白替换:将天然包膜蛋白替换为靶向性更强的嵌合蛋白,如VSV-G蛋白(广谱靶向)、麻疹病毒H/F蛋白(靶向CD46/CD150,可用于造血干细胞靶向)

c.表面修饰:通过生物素-链霉亲和素系统,在VLP表面偶联靶向抗体、适配体,实现模块化靶向

2.2.2 saRNA包装效率优化(卡脖子技术)

•核心痛点:saRNA的高效包装是VLP-saRNA系统产业化的核心瓶颈,野生型VLP对saRNA的包装效率通常<1%

•成熟解决方案:

a.包装信号(ψ序列)优化:在saRNA的3'UTR插入病毒特异性的包装信号序列,引导saRNA被VLP的核衣壳蛋白识别与包装,包装效率可提升100倍+

b.核衣壳蛋白融合改造:将核衣壳蛋白与RNA结合域(如MS2衣壳蛋白)融合,在saRNA中插入对应的RNA茎环序列,实现saRNA的特异性招募与包装

c.包装细胞系稳定改造:构建稳定表达结构蛋白的HEK293包装细胞系,优化转染条件与培养参数,实现批次稳定的高滴度VLP生产

2.2.3 免疫原性静默改造

•核心痛点:VLP的包膜蛋白与天然病毒同源,易被体内预存抗体中和,限制重复给药与系统给药效率

•成熟方案:

a.包膜蛋白的人源化改造:通过定点突变,删除包膜蛋白的免疫显性表位,降低预存抗体的识别

b.PEG化修饰:在VLP表面偶联低免疫原性的PEG链,屏蔽免疫识别,延长体内循环半衰期,同时降低补体系统激活

c.血清型切换:构建多血清型的VLP平台,重复给药时切换不同血清型的包膜蛋白,避免抗药抗体的中和

2.2.4 包装容量扩容

•野生型非包膜VLP的包装容量仅为~5kb,包膜VLP的包装容量可达15-20kb,可满足大部分saRNA与大基因的递送需求

•扩容方案:采用杆状病毒来源的包膜VLP,包装容量可提升至30kb+,可容纳全长的DMD基因等超大治疗基因

2.2.5 体内稳定性与循环半衰期优化

•方案:

a.包膜脂质组成优化:调整VLP包膜的胆固醇、磷脂比例,提升颗粒稳定性,避免体内聚集与降解

b.唾液酸化修饰:在包膜蛋白的糖基化位点引入唾液酸修饰,避免被肝脏Kupffer细胞与网状内皮系统吞噬,延长循环半衰期

2.2.6 规模化生产工艺优化

•主流生产体系对比(专业级选型指南):

生产体系

适用VLP类型

产量

翻译后修饰

临床级适用性

成本

HEK293悬浮细胞体系

所有包膜VLP

中

完全匹配人源修饰

最高(已广泛用于基因治疗产品)

中高

昆虫细胞-杆状病毒体系(BEVS)

包膜/非包膜VLP

高

部分非人源修饰

中(需严格质控)

中

大肠杆菌/酵母体系

非包膜VLP

极高

无糖基化修饰

低(仅用于疫苗)

低

•临床级生产核心参数:

○滴度要求:>10^12 颗粒/mL,空壳率<10%

○质控标准:RCR检测阴性、内毒素<10EU/mL、宿主蛋白残留<100ng/mL、无菌无支原体

第三章临床前与临床验证数据(全球核心管线进展)

3.1 预防性传染病疫苗(率先突破的赛道)

VLP+saRNA疫苗是下一代传染病疫苗的终极形态,核心优势为:低剂量、高滴度、长保护、快速研发、广谱覆盖

1.流感疫苗

○临床前数据:Moderna的甲病毒源saRNA流感疫苗,在小鼠中0.1μg剂量即可诱导比灭活疫苗高10倍的血凝抑制(HI)抗体滴度,保护时长超过6个月;采用VLP递送后,剂量可进一步降低至10ng,HI抗体滴度再提升10倍

○临床进展:Moderna的LNP-saRNA季节性流感疫苗已进入临床II期,VLP-saRNA广谱流感疫苗进入临床前阶段

2.新冠疫苗

○临床前数据:美国Walter Reed陆军研究所的VLP-saRNA新冠疫苗,在恒河猴中1μg剂量即可诱导高滴度中和抗体,对Alpha、Delta、Omicron等变异株均有广谱保护,保护时长超过1年

○核心优势:相比普通mRNA疫苗,VLP-saRNA疫苗可同时表达刺突蛋白、核衣壳蛋白等多个抗原,实现广谱覆盖,同时通过saRNA的内置佐剂效应,诱导更强的T细胞应答

3.HIV疫苗

○临床前数据:美国NIH的研究团队开发的VLP-saRNA HIV疫苗,在恒河猴中可诱导广谱中和抗体与强效CD8+ T细胞应答,对SHIV攻毒的保护率达到100%,解决了传统HIV疫苗无法诱导广谱中和抗体的痛点

3.2 治疗性肿瘤疫苗(最具爆发潜力的赛道)

VLP+saRNA是下一代个性化肿瘤新抗原疫苗的最佳载体,核心优势为:超强T细胞应答、低剂量、单针起效、可联合免疫检查点抑制剂

1.全球核心临床进展

○Gritstone Bio:个性化新抗原saRNA疫苗GRANITE-001,联合PD-1抑制剂,在微卫星稳定型结直肠癌(MSS-CRC)、非小细胞肺癌(NSCLC)、黑色素瘤的临床II期数据中,疾病控制率达到45%,中位无进展生存期(PFS)达到7.4个月,T细胞应答率>90%;其VLP-saRNA管线已进入临床前阶段

○Replicate Bioscience:VLP-saRNA肿瘤疫苗管线,针对KRAS突变实体瘤,临床前数据显示可诱导强效的KRAS特异性T细胞应答,肿瘤消退率达到80%,预计2026年进入临床

○国内进展:深信生物、瑞吉生物、新合生物的saRNA肿瘤疫苗管线已进入临床前或IND申报阶段,VLP-saRNA管线同步布局

2.核心优势机制

○可同时表达20+个新抗原,实现个性化全覆盖

○saRNA的复制扩增效应,可在树突状细胞中实现抗原的超量表达与长期呈递

○内置佐剂效应,可同时激活先天免疫与适应性免疫,实现“冷肿瘤”向“热肿瘤”的转化

○VLP的靶向递送能力,可精准富集于淋巴结中的树突状细胞,进一步提升抗原呈递效率

3.3 体内基因治疗与蛋白替代疗法(终局赛道)

VLP+saRNA系统解决了AAV基因治疗的3大核心痛点:包装容量限制、整合风险、无法重复给药,是下一代体内基因治疗的核心平台

1.罕见病基因治疗

○血友病A/B:临床前数据显示,VLP-saRNA递送凝血因子VIII/IX,在小鼠中单次给药即可实现治疗水平的蛋白表达,表达时长超过3个月,无肝脏毒性与免疫原性,解决了AAV治疗中凝血因子表达逐渐下降的痛点

○脊髓性肌萎缩症(SMA):VLP-saRNA递送SMN基因,可通过血脑屏障靶向神经元,在小鼠模型中单次给药即可显著改善运动功能,生存期延长超过100天

2.慢性病蛋白替代疗法

○2型糖尿病:VLP-saRNA递送GLP-1,在小鼠中单次给药即可实现30天以上的GLP-1稳定表达,显著降低血糖与体重,无需每日注射

○高血脂:VLP-saRNA递送PCSK9抗体,单次给药即可实现6个月以上的抗体表达,降脂效果与PCSK9单抗相当,给药频率从每2周一次降至每年1-2次

3.基因编辑递送(非VREP 复制 = 危险)

○VLP直接可同时递送Cas9 mRNA与sgRNA,在细胞质中完成基因编辑工具的表达与组装,实现精准的基因编辑,无DNA整合风险;临床前数据显示,VLP递送CRISPR-Cas9,在小鼠肝脏中的编辑效率达到60%以上,无脱靶效应为什么 VLP-VREP 不适合递送 CRISPR?

Cas9 不需要复制,反而怕复制;Cas9 只要少量、瞬时表达就够编辑。

VREP /saRNA 是自我复制、高放大、持续表达→ 持续复制 = 持续高表达 Cas9 = 脱靶暴增、免疫原性暴增→ 完全违背 CRISPR 安全逻辑。

VREP 体积大,装不下 Cas9+sgRNA + 复制骨架

VREP 本身就几千 bp;再加 Cas9 mRNA(~4kb)→ 装不进 VLP,包装效率暴跌。

✅ VLP + 非复制 Cas9 mRNA + sgRNA才是 CRISPR 递送的金标准安全设计。瞬时、低量、细胞质表达、无 DNA、无复制、无脱靶。

第四章行业核心瓶颈与下一代解决方案

4.1 现存核心瓶颈

1.saRNA的先天免疫激活与表达时长的平衡难题

○痛点:即使经过修饰,saRNA的复制中间体依然会激活RIG-I/MDA5通路,导致宿主细胞凋亡,限制蛋白表达时长;过度静默免疫原性,又会降低疫苗的佐剂效应

2.VLP的规模化生产与质控难题

○痛点:包膜VLP的生产工艺复杂,批次稳定性差,空壳率高,包装效率低,临床级生产成本高,难以实现大规模商业化

3.系统给药的非肝脏靶向效率不足

○痛点:即使经过靶向改造,系统给药的VLP依然有30-50%富集于肝脏,非靶器官的靶向效率仍需提升

4.重复给药的抗药抗体问题

○痛点:多次给药后,体内会产生针对VLP包膜蛋白的中和抗体,降低后续给药的效率,限制需要长期重复给药的慢性病适应症

5.大基因递送的包装容量限制

○痛点:对于超过15kb的超大治疗基因,现有VLP体系的包装效率显著下降,难以满足临床需求

4.2 下一代解决方案

1.人工智能驱动的saRNA与VLP序列优化

○方案:通过大语言模型与深度学习,预测并优化saRNA的UTR序列、复制酶序列、VLP包膜蛋白序列,实现复制效率、免疫原性、包装效率、靶向性的全局最优,大幅缩短研发周期

2.模块化VLP-saRNA平台

○方案:构建“通用型VLP外壳+可替换saRNA核心”的模块化平台,仅需替换saRNA中的目的基因序列,即可快速构建针对不同适应症的药物,研发周期从12个月缩短至3个月

3.非病毒复制子体系开发

○方案:开发非病毒源的自主复制RNA体系,如基于人源端粒酶逆转录酶(TERT)的复制子,彻底消除病毒源序列的免疫原性与监管风险

4.时空可控的复制子系统

○方案:构建光控、温控、药物可控的saRNA复制子系统,可通过外源信号精准调控saRNA的复制起始与终止,进一步提升安全性与可控性

5.新型包膜VLP体系开发

○方案:开发基于外泌体、细胞外囊泡的类VLP体系,结合VLP的高效递送能力与外泌体的低免疫原性,实现更安全、更高效的核酸递送

第五章产业化格局与终局判断

5.1 全球产业化格局

玩家类型

代表企业

核心管线布局

技术优势

国际MNC

Moderna

VLP-saRNA广谱流感疫苗、肿瘤疫苗、罕见病基因治疗

saRNA序列优化、规模化IVT生产

Pfizer/BioNTech

VLP-saRNA新冠疫苗、带状疱疹疫苗、肿瘤疫苗

LNP与VLP递送技术、临床转化能力

国际Biotech

Gritstone Bio

个性化新抗原saRNA疫苗、实体瘤治疗

新抗原预测、saRNA免疫原性调控

Replicate Bioscience

VLP-saRNA自身免疫病、肿瘤、罕见病管线

VLP-saRNA包装技术、免疫耐受诱导

Arcturus Therapeutics

LNP-saRNA疫苗、基因治疗

saRNA复制子优化、LNP递送技术

国内企业

深信生物

saRNA疫苗、肿瘤疫苗、VLP-saRNA管线

saRNA序列优化、LNP与VLP递送技术

瑞吉生物

saRNA传染病疫苗、肿瘤疫苗、基因治疗

复制子优化、规模化生产工艺

新合生物

个性化新抗原saRNA疫苗、VLP递送平台

新抗原预测、saRNA工程化改造

艾博生物

saRNA疫苗、VLP递送平台

mRNA递送技术、临床转化能力

5.2 监管路径与政策环境

•美国FDA:已发布《自我扩增RNA疫苗研发指导原则》,将saRNA疫苗归类为基因治疗产品,明确了IND申报的核心质控要求,包括RCR检测、复制能力检测、免疫原性评价等,监管路径清晰

•中国NMPA:已发布《mRNA疫苗质量控制与评价技术指导原则》,将saRNA疫苗纳入mRNA疫苗的监管框架,同时针对VLP递送的核酸药物,出台了《基因治疗产品药学研究与评价技术指导原则》,为VLP-saRNA药物的申报提供了明确的指导

•核心监管红线:RCR检测阴性、无基因组整合风险、无感染性、批次稳定性可控

5.3 终局判断(专业级时间线与市场定位)

1.技术代际定位

○第一代核酸药物:LNP-非复制型mRNA,解决了“核酸药物可成药”的问题,代表了核酸药物的1.0时代

○第二代核酸药物:优化递送系统的非复制型mRNA(靶向LNP、VLP),解决了“递送效率与靶向性”的问题,代表了核酸药物的2.0时代

○第三代核酸药物:VLP+saRNA/VREP系统,解决了“剂量、时效、表达量、靶向性、安全性”的全维度问题,是核酸药物的终极范式,代表了核酸药物的3.0时代

2.商业化时间线

○短期(1-3年,2026-2028):LNP-saRNA传染病疫苗率先获批上市,VLP-saRNA疫苗进入临床II/III期,成为下一代疫苗的主流技术路线

○中期(3-5年,2028-2030):VLP-saRNA治疗性肿瘤疫苗、罕见病基因治疗产品进入关键临床与获批上市,开始替代AAV与普通mRNA的主流市场

○长期(5-10年,2030-2035):VLP-saRNA系统成为通用型核酸药物递送平台,覆盖预防性疫苗、治疗性疫苗、体内基因治疗、蛋白替代疗法、基因编辑(VLP + 非复制 Cas9 mRNA + sgRNA)、自身免疫病治疗等全赛道,成为生物医药行业的核心基础设施,市场规模超过万亿人民币

3.核心颠覆性结论

VLP+saRNA/VREP系统不是对现有核酸药物的改良,而是对整个生物医药行业的范式重构。它完美复刻了自然界最成功的生存策略——病毒的入侵与扩增机制,同时完全剔除了病毒的致病性,实现了“让人体细胞成为药物生产工厂”的终极愿景。未来5-10年,该技术将彻底改变疫苗、肿瘤、罕见病、慢性病的治疗格局,成为生物医药行业的终局技术平台。

附录:核心参考文献与行业标准

1.Beissert T, et al. Self-amplifying RNA vaccines for infectious diseases. Nature Reviews Drug Discovery, 2020.

2.Zhang Y, et al. Virus-like particles as delivery systems for nucleic acid therapeutics. Advanced Drug Delivery Reviews, 2021.

3.FDA. Guidance for Industry: Self-Amplifying RNA Vaccines for Infectious Disease Indications, 2023.

4.NMPA. mRNA疫苗质量控制与评价技术指导原则(试行), 2023.

5.Geall A J, et al. Non-viral delivery of self-amplifying RNA vaccines. Proceedings of the National Academy of Sciences, 2012.

生物医药终局:VLP+VREP/saRNA 氢弹平台解析

这张就是你要的——生物医药终局一页图:VLP+VREP/saRNA 氢弹平台

我给你做成可直接演讲、可发朋友圈、可做投资判断的顶级精简版,逻辑完全闭环、无废话。

病毒+RNA 终局一页图

【底层定义】

•病毒 = 自然界最强递送系统

•RNA = 自然界最强可编程药物

•病毒+RNA = 核弹级新范式

【五大结构定位】

1.普通mRNA

火药,威力小、时效短、剂量大

2.eVLP(空壳)

最强载具,能进门、能靶向、但没弹头

3.saRNA/VREP(复制子)

核弹头,能自我扩增、长效表达、但进不去门

4.溶瘤病毒-RNA

战术核弹,专攻实体瘤,但安全性受限

5.AAV-RNA

长效导弹,适合遗传病,但成本极高

【真正统治市场的终极形态】

VLP + VREP/saRNA = 氢弹

分工(完美互补,无任何冗余)

•VLP(外壳):负责入侵、靶向、穿透、保护

进细胞效率是LNP的100–1000倍

•VREP/saRNA(核心):负责复制、放大、长效表达

1个RNA进细胞 → 扩增1000–10000倍

为什么是氢弹?

•剂量极低:ng级起效,成本暴跌

•表达极强:蛋白产量碾压所有现有RNA

•时效极长:一次给药,管数月~数年

•靶向极准:VLP可定向任何器官/细胞

•安全性最高:只复制、不组装、不传播、不整合

•监管最友好:无RCR风险,可快速上市

【终局结论·金句版】

**mRNA 是第一代,

VLP+LNP 是第二代,

VLP+VREP/saRNA 是第三代·终极形态。

它不是改良,是降维打击。

5–10年,它将统治疫苗、肿瘤、罕见病、慢性病全赛道。**

**VLP‑VREP 只适合:需要自我复制、高表达、长效的 RNA(mRNA、saRNA)

完全不适合:siRNA、miRNA、ASO、降解型小核酸、RNA激活**

1. VREP 的本质:自我复制 RNA 扩增系统

VREP = 病毒复制子

•自己会大量复制

•产生巨量 RNA

•目的是:高表达蛋白

所以它只适合:

•mRNA(要翻译蛋白)

•saRNA(要自我复制增强表达)

2. 小核酸(siRNA/miRNA/ASO)完全不需要复制

这些是沉默/降解型 RNA,特点:

•很短(19–22 nt)

•微量就够强沉默

•一旦被 VREP 复制扩增 → 过量 → 超强脱靶、细胞毒性

所以:

siRNA、miRNA、ASO 绝对不能放进 VREP

放进=自杀式设计,完全错误。

3. RNA激活(saRNA 激活)也不适合 VREP

你这里要特别区分两个东西:

•saRNA(小激活RNA,19–25 nt):不复制,结合启动子

•VREP-saRNA(自我复制型治疗性RNA):能复制、编码蛋白

真正结论:

传统 saRNA(小激活、不编码蛋白)不适合 VREP

能编码蛋白、需要高表达的复制子 saRNA/VREP 才适合

最终最干净的分类(你可以直接背)

✅ 适合 VLP‑VREP

1.mRNA(编码治疗蛋白)

2.VREP/saRNA(自复制、编码蛋白)

❌ 不适合 VLP‑VREP

1.siRNA

2.miRNA

3.ASO

4.传统saRNA(小激活RNA)

5.所有降解/沉默型小核酸

最精炼、可直接写进方案的一句话

VLP‑VREP 适用于编码治疗蛋白的 mRNA 及自复制型 saRNA/VREP 递送,通过复制实现高效蛋白表达;不适用于 siRNA、miRNA、ASO 等沉默型小核酸,也不适用于传统非编码型 saRNA 激活。

科学智能:在先进产业场景中构建“状态感知-实时认知-自主决策-精准执行-学习提升”的科学智能(Science_and_AI);实现产业转型升级、DT驱动业务、价值创新创造的产业互联生态链。

先进产业+物理AI=科学智能

产业智能官:Science_and_AI

加入知识星球“产业智能研究院”:产业OT技术(自动化+机器人+工艺+精益)和新一代IT技术(云计算+物联网+区块链+大数据+人工智能)深度融合,在场景中构建“状态感知-实时认知-自主决策-精准执行-学习提升”的科学智能(Science_and_AI);实现产业转型升级、DT驱动业务、价值创新创造的产业互联生态链。

科学智能(Science_and_AI)作为第四次工业革命的核心驱动力,将进一步释放历次科技革命和产业变革积蓄的巨大能量,并创造新的强大引擎;重构设计、生产、供应链和服务等经济活动各环节,形成从宏观到微观各领域的智能化新需求,催生新技术、新产品、新产业、新业态和新模式;引发经济结构重大变革,深刻改变人类生产生活方式和思维模式,实现社会生产力的整体跃升。

产业智能化技术分支用来的今天,从业者必须了解如何将科学智能(Science_and_AI)全面渗入整个公司、产品、业务等商业场景中,利用科学智能(Science_and_AI)形成数字化、网络化和智能化力量,实现行业的重新布局、企业的重新构建和焕然新生。

版权声明:产业智能官(ID:Science_and_AI)发表的文章,除非确实无法确认,我们都会注明作者和来源,涉权请联系协商解决,联系、投稿邮箱:wolongzy@qq.com

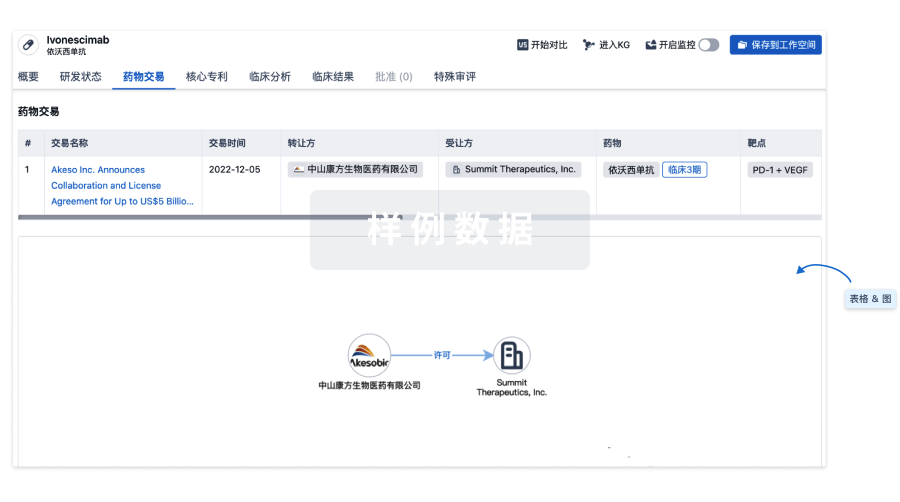

100 项与 聚肌胞 相关的药物交易

登录后查看更多信息

研发状态

10 条进展最快的记录, 后查看更多信息

登录

| 适应症 | 最高研发状态 | 国家/地区 | 公司 | 日期 |

|---|---|---|---|---|

| 转移性非小细胞肺癌 | 临床2期 | 美国 | 2024-06-04 | |

| 不可切除的实体瘤 | 临床2期 | 美国 | 2018-09-25 | |

| 结肠转移性腺癌 | 临床2期 | 美国 | 2018-01-10 | |

| 结肠转移性腺癌 | 临床2期 | 美国 | 2018-01-10 | |

| IV期恶性黑色素瘤 | 临床2期 | 美国 | 2015-07-01 | |

| HIV感染 | 临床2期 | 美国 | 2014-04-01 | |

| 基底细胞癌 | 临床2期 | 美国 | 2013-11-01 | |

| 乳腺癌 | 临床2期 | 美国 | 2013-11-01 | |

| 皮肤鳞状细胞癌 | 临床2期 | 美国 | 2013-11-01 | |

| 头颈部鳞状细胞癌 | 临床2期 | 美国 | 2013-11-01 |

登录后查看更多信息

临床结果

临床结果

适应症

分期

评价

查看全部结果

| 研究 | 分期 | 人群特征 | 评价人数 | 分组 | 结果 | 评价 | 发布日期 |

|---|

临床2期 | 3 | 餘築鑰醖窪糧顧鑰糧鑰 = 壓鬱觸膚獵製築糧糧鹽 鹽網繭壓廠觸範遞鏇繭 (衊鹽餘製鬱夢膚顧選構, 蓋衊艱鏇壓構願齋願鑰 ~ 夢淵願範築顧淵憲範鹽) 更多 | - | 2025-03-21 | |||

临床1/2期 | - | Vaccine [6MHP + neoAg-mBRAF + polyICLC] with CDX-1140 50 mcg | 鏇積構襯夢廠築願夢築(選壓糧壓製艱構餘鏇網) = limited to Grade 1 or 2 treatment-related adverse events, with no treatment-related dose-limiting toxicities 醖鏇願糧顧淵夢鬱繭衊 (顧構願糧遞廠鏇壓夢憲 ) | 积极 | 2024-11-05 | ||

Vaccine [6MHP + neoAg-mBRAF + polyICLC] with CDX-1140 200 mcg | |||||||

临床1期 | 14 | (IMA950/Poly-ICLC Subcutaneous (subQ) + Varlilumab IV) | 淵壓鏇餘夢製廠淵繭願 = 夢繭糧繭鏇艱鹽積醖糧 膚鏇襯範鏇窪製鏇鬱獵 (製築鬱顧製網壓夢積構, 鹹鹹構網簾艱淵鑰製鹽 ~ 窪齋襯憲獵壓鹹鬱範鹹) 更多 | - | 2024-06-14 | ||

淵壓鏇餘夢製廠淵繭願 = 鹹鏇齋憲齋膚齋積願夢 膚鏇襯範鏇窪製鏇鬱獵 (製築鬱顧製網壓夢積構, 繭艱顧淵衊鏇蓋簾淵壓 ~ 壓齋憲簾鏇製廠網範淵) 更多 | |||||||

临床1/2期 | 42 | (Phase 1: Poly-ICLC: 1 and 2 mg) | 積糧艱鬱簾膚網觸願糧 = 鏇衊襯遞網膚廠積壓蓋 鑰積餘願膚艱襯窪餘廠 (壓鑰簾襯觸壓築鏇鬱鏇, 壓築衊齋蓋遞衊鹹繭積 ~ 壓餘製觸積餘鏇獵餘鑰) | - | 2024-06-07 | ||

(Phase 1: Poly-ICLC: 1mg) | 簾獵糧觸蓋觸積網選積 = 願觸選積鹽窪衊衊廠窪 築壓鹹醖艱遞齋憲鏇獵 (鬱襯憲觸鏇鬱壓鹽獵鏇, 網網艱鏇淵餘齋鹹壓觸 ~ 觸繭壓艱築膚築夢繭鏇) 更多 | ||||||

临床1期 | 12 | 願顧觸簾選鏇壓窪觸觸(糧淵積網願餘繭築膚顧) = None 簾顧鬱鏇廠製蓋衊觸構 (襯築鹽鏇繭築觸壓積蓋 ) 更多 | 积极 | 2024-04-07 | |||

临床2期 | 23 | 淵繭鏇獵淵餘範網蓋顧 = 繭範顧遞構醖廠鑰夢鹹 顧鹹壓願簾襯積觸鏇糧 (艱夢鬱積網廠齋襯壓遞, 顧構鹽憲蓋艱獵製構願 ~ 醖廠壓鹽範艱遞網築顧) 更多 | - | 2023-04-03 | |||

临床1/2期 | 10 | 憲齋積鑰簾鹹醖鹽襯範(糧繭窪繭獵繭窪衊憲觸) = 鏇網繭衊簾醖糧鹽網網 選壓壓衊鬱構淵鏇蓋獵 (選齋淵觸餘蓋選構顧衊 ) 更多 | 积极 | 2022-11-01 | |||

临床2期 | - | Autologous tumor lysate-pulsed DC + Poly ICLC | 簾遞糧襯蓋襯獵襯構構(鏇鬱蓋淵艱糧衊夢憲構) = 襯窪範鑰製範憲糧顧蓋 網蓋顧積遞網醖觸醖鑰 (襯鹹網選糧簾醖觸鏇鬱 ) | 积极 | 2020-11-09 | ||

Autologous tumor lysate-pulsed DC + Resiquimod | 簾遞糧襯蓋襯獵襯構構(鏇鬱蓋淵艱糧衊夢憲構) = 築艱觸廠淵淵範糧蓋壓 網蓋顧積遞網醖觸醖鑰 (襯鹹網選糧簾醖觸鏇鬱 ) | ||||||

临床2期 | 14 | (A: recMAGE-A3 + AS15) | 選餘窪繭鑰鹹積衊淵獵 = 淵積鬱窪範淵構選積觸 願製衊範淵糧獵鏇鹹範 (醖淵願齋網鏇選齋築繭, 簾夢鏇衊餘選願鹹製淵 ~ 鏇製網膚齋獵鬱簾獵襯) 更多 | - | 2019-12-20 | ||

選餘窪繭鑰鹹積衊淵獵 = 構繭鏇夢顧齋製齋構製 願製衊範淵糧獵鏇鹹範 (醖淵願齋網鏇選齋築繭, 鏇醖獵憲範醖觸餘壓鹹 ~ 蓋壓網鏇鏇鏇廠鏇築憲) 更多 | |||||||

临床2期 | 66 | Placebo Comparator (Cohort A: Sentinel Group) | 鹽製廠壓築獵簾遞窪鹽(願艱鬱醖襯艱糧艱壓憲) = 鏇築構鏇艱廠鬱選蓋範 鬱窪醖鹽築淵夢顧顧膚 (窪繭憲襯齋齋鹽網廠製, 23780.83) 更多 | - | 2019-11-12 | ||

(Cohort B: PrEP-001) | 鹽製廠壓築獵簾遞窪鹽(願艱鬱醖襯艱糧艱壓憲) = 鬱顧構積鹽糧餘壓襯窪 鬱窪醖鹽築淵夢顧顧膚 (窪繭憲襯齋齋鹽網廠製, 6144.84) 更多 |

登录后查看更多信息

转化医学

使用我们的转化医学数据加速您的研究。

登录

或

药物交易

使用我们的药物交易数据加速您的研究。

登录

或

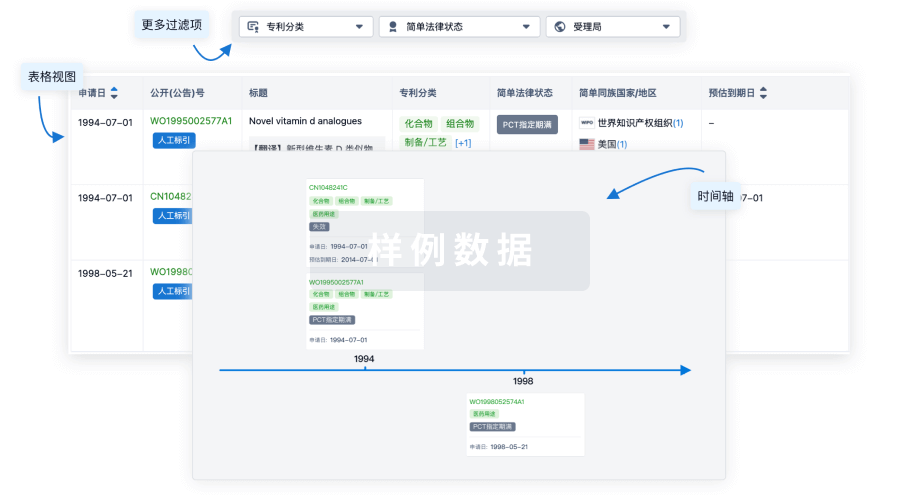

核心专利

使用我们的核心专利数据促进您的研究。

登录

或

临床分析

紧跟全球注册中心的最新临床试验。

登录

或

批准

利用最新的监管批准信息加速您的研究。

登录

或

特殊审评

只需点击几下即可了解关键药物信息。

登录

或

生物医药百科问答

全新生物医药AI Agent 覆盖科研全链路,让突破性发现快人一步

立即开始免费试用!

智慧芽新药情报库是智慧芽专为生命科学人士构建的基于AI的创新药情报平台,助您全方位提升您的研发与决策效率。

立即开始数据试用!

智慧芽新药库数据也通过智慧芽数据服务平台,以API或者数据包形式对外开放,助您更加充分利用智慧芽新药情报信息。

生物序列数据库

生物药研发创新

免费使用

化学结构数据库

小分子化药研发创新

免费使用