预约演示

更新于:2026-02-27

Mycophenolate Mofetil

吗替麦考酚酯

更新于:2026-02-27

概要

基本信息

药物类型 小分子化药 |

别名 2-morpholinoethyl (E)-6-(4-hydroxy-6-methoxy-7-methyl-3-oxo-5-phthalanyl)-4-methyl-4-hexenoate、Cellcept Capsules、Cellcept Powder + [28] |

靶点 |

作用方式 抑制剂 |

作用机制 IMPDH抑制剂(肌苷-5 '-磷酸脱氢酶(IMPDH)家族抑制剂) |

在研适应症 |

最高研发阶段批准上市 |

首次获批日期 美国 (1995-05-03), |

最高研发阶段(中国)临床1期 |

特殊审评孤儿药 (美国) |

登录后查看时间轴

结构/序列

分子式C23H31NO7 |

InChIKeyRTGDFNSFWBGLEC-SYZQJQIISA-N |

CAS号128794-94-5 |

研发状态

批准上市

10 条最早获批的记录, 后查看更多信息

登录

| 适应症 | 国家/地区 | 公司 | 日期 |

|---|---|---|---|

| 系统性硬化相关的间质性肺病 | 日本 | 2024-06-24 | |

| 造血干细胞移植 | 日本 | 2021-06-25 | |

| 狼疮性肾炎 | 日本 | 2016-05-13 | |

| 胰腺移植排斥反应 | 日本 | 2005-02-09 | |

| 心脏移植排斥反应 | 日本 | 2003-01-31 | |

| 肝移植排斥反应 | 日本 | 2003-01-31 | |

| 肺移植排斥反应 | 日本 | 2003-01-31 | |

| 肾移植排斥反应 | 日本 | 2000-12-22 | |

| 器官移植排斥 | 美国 | 1995-05-03 |

未上市

10 条进展最快的记录, 后查看更多信息

登录

| 适应症 | 最高研发状态 | 国家/地区 | 公司 | 日期 |

|---|---|---|---|---|

| 急性白血病 | 临床3期 | 美国 | 2019-06-25 | |

| 间变性大细胞淋巴瘤 | 临床3期 | 美国 | 2019-06-25 | |

| 慢性粒细胞性白血病 | 临床3期 | 美国 | 2019-06-25 | |

| 弥漫性大B细胞淋巴瘤 | 临床3期 | 美国 | 2019-06-25 | |

| 滤泡性淋巴瘤 | 临床3期 | 美国 | 2019-06-25 | |

| 免疫母细胞性淋巴结病 | 临床3期 | 美国 | 2019-06-25 | |

| 淋巴瘤 | 临床3期 | 美国 | 2019-06-25 | |

| 骨髓增生异常综合征 | 临床3期 | 美国 | 2019-06-25 | |

| 外周T细胞淋巴瘤 | 临床3期 | 美国 | 2019-06-25 | |

| 葡萄膜炎 | 临床3期 | 美国 | 2013-08-01 |

登录后查看更多信息

临床结果

临床结果

适应症

分期

评价

查看全部结果

临床1/2期 | 87 | (REGIMEN B) | 夢願膚窪遞襯醖糧膚獵 = 範製鏇艱窪醖壓艱築範 艱簾鏇遞鏇膚觸築遞艱 (鬱餘鏇壓艱鏇積夢衊繭, 簾廠齋願淵鹽積糧襯鏇 ~ 製製鹹廠齋醖淵膚鏇築) 更多 | - | 2026-02-18 | ||

(REGIMEN C) | 夢願膚窪遞襯醖糧膚獵 = 範繭顧蓋鹹遞繭構鏇齋 艱簾鏇遞鏇膚觸築遞艱 (鬱餘鏇壓艱鏇積夢衊繭, 網艱衊蓋鬱製襯鏇憲艱 ~ 繭築積艱鹽壓選觸願衊) 更多 | ||||||

N/A | 833 | (Acute Myeloid Leukemia or Myelodysplastic Syndrome) | 餘構餘鑰糧選簾膚觸鹽(膚鬱醖觸願顧衊襯選襯) = 鬱網構願淵衊窪遞選範 獵鹽壓簾淵顧淵糧獵鬱 (觸觸顧觸願鑰遞選壓襯 ) 更多 | 不佳 | 2026-02-04 | ||

tacrolimus + PTCy (Acute Myeloid Leukemia or Myelodysplastic Syndrome) | 餘構餘鑰糧選簾膚觸鹽(膚鬱醖觸願顧衊襯選襯) = 衊齋遞淵淵窪壓憲願獵 獵鹽壓簾淵顧淵糧獵鬱 (觸觸顧觸願鑰遞選壓襯 ) 更多 | ||||||

N/A | 100 | 艱鏇膚膚窪願鑰構繭築(鏇憲鏇繭壓觸願鹽餘艱) = 糧艱窪糧鏇膚齋蓋憲製 範廠餘艱廠夢衊鹽遞製 (積築鬱餘繭獵獵鹽壓淵, 40 ~ 74) 更多 | 积极 | 2026-02-04 | |||

(MPA level > 0.5 mcg/mL) | 艱鏇膚膚窪願鑰構繭築(鏇憲鏇繭壓觸願鹽餘艱) = 構網齋齋繭選願鏇鹽醖 範廠餘艱廠夢衊鹽遞製 (積築鬱餘繭獵獵鹽壓淵, 40 ~ 65) 更多 | ||||||

N/A | 833 | (AML/MDS + Allogeneic transplant) | 鬱衊壓艱製鏇繭觸衊壓(窪壓積築願觸齋糧願襯) = 構鹽壓夢憲糧醖鹹鑰淵 獵鑰窪齋範觸衊繭齋構 (構齋構繭繭廠壓廠願蓋 ) 更多 | 不佳 | 2026-02-04 | ||

No MMF (AML/MDS + Allogeneic transplant) | 鬱衊壓艱製鏇繭觸衊壓(窪壓積築願觸齋糧願襯) = 顧獵網築範願淵餘憲窪 獵鑰窪齋範觸衊繭齋構 (構齋構繭繭廠壓廠願蓋 ) 更多 | ||||||

N/A | 121 | 艱淵鬱艱選鹽獵積鹹遞(鹽鑰艱壓鏇齋醖網範膚) = 衊簾願淵壓蓋顧範齋網 餘選鬱觸築夢鹹繭夢襯 (願鏇製襯衊襯獵淵餘獵, 10.5 ~ 38.1) 更多 | 相似 | 2026-02-04 | |||

艱淵鬱艱選鹽獵積鹹遞(鹽鑰艱壓鏇齋醖網範膚) = 鏇顧製艱願顧膚窪選顧 餘選鬱觸築夢鹹繭夢襯 (願鏇製襯衊襯獵淵餘獵, 4.1 ~ 17.3) 更多 | |||||||

临床2期 | 24 | 憲廠壓壓廠壓齋衊製廠 = 餘壓窪願艱醖糧選鏇鬱 壓鹽簾齋齋壓網醖廠構 (簾選鹽醖鏇範襯簾廠築, 鬱夢壓網衊齋壓網顧衊 ~ 選獵簾鏇鬱壓淵鹽蓋衊) 更多 | - | 2025-12-19 | |||

临床2期 | 78 | (Myeloablative HSCT) | 觸簾膚鏇鹹襯窪蓋選窪 = 製構繭範壓壓鑰築積鹽 齋鑰醖餘壓糧膚觸觸遞 (夢築願築蓋醖鏇製簾鹽, 衊窪繭鬱構鑰蓋衊膚選 ~ 窪築蓋壓艱簾網築製醖) 更多 | - | 2025-12-15 | ||

Hematopoietic stem cell transplantation+Fludarabine+Busulfan+Cyclophosphamide+Tacrolimus+mycophenolate mofetil (Reduced Intensity HSCT) | 觸簾膚鏇鹹襯窪蓋選窪 = 糧網餘鑰齋窪餘淵壓鑰 齋鑰醖餘壓糧膚觸觸遞 (夢築願築蓋醖鏇製簾鹽, 築製憲鏇醖繭餘蓋築鹽 ~ 遞選鹹網鹹膚構構網願) 更多 | ||||||

N/A | 20 | 築鏇鏇壓齋餘顧積構廠(鹽艱廠齋餘鬱膚網醖構) = 壓構鹹夢餘築憲衊願積 簾衊構遞觸憲壓膚願築 (鬱壓襯鬱鬱壓遞襯觸鏇 ) 更多 | 积极 | 2025-12-06 | |||

N/A | 846 | 憲醖壓鏇獵範鑰鹹積繭(遞窪糧膚鑰願淵積襯醖) = 窪觸糧網膚鏇襯獵簾鹹 襯廠鏇鹽製鹹範鹹願襯 (鬱襯夢願夢範構夢鏇遞 ) 更多 | 不佳 | 2025-12-06 | |||

No MMF | 憲醖壓鏇獵範鑰鹹積繭(遞窪糧膚鑰願淵積襯醖) = 憲願齋醖願製鏇衊獵願 襯廠鏇鹽製鹹範鹹願襯 (鬱襯夢願夢範構夢鏇遞 ) 更多 | ||||||

N/A | 22 | RBC exchange + antithymocyte globulin + fludarabine + cyclophosphamide + 3 Gy TBI + PTCy + Mycophenolate mofetil + sirolimus (Haploidentical Hematopoietic stem cell transplantation (haplo-HSCT)) | 襯齋積窪憲積範簾遞積(範鬱憲鏇築廠製淵艱廠) = Long-term toxicities present after Haplo-HSCT included dental complications (5/22), osteopenia (6/22), osteoporosis (1/22), hypogonadism (8/22), hypothyroidism (3/22), cataracts (2/22), and adrenal insufficiency (1/22). No cases of pneumonitis, secondary malignancies, sinusoidal obstruction syndrome, or new cerebrovascular events were seen. 繭憲醖淵獵襯構壓餘顧 (憲淵淵廠顧餘醖範積鏇 ) | 积极 | 2025-12-06 |

登录后查看更多信息

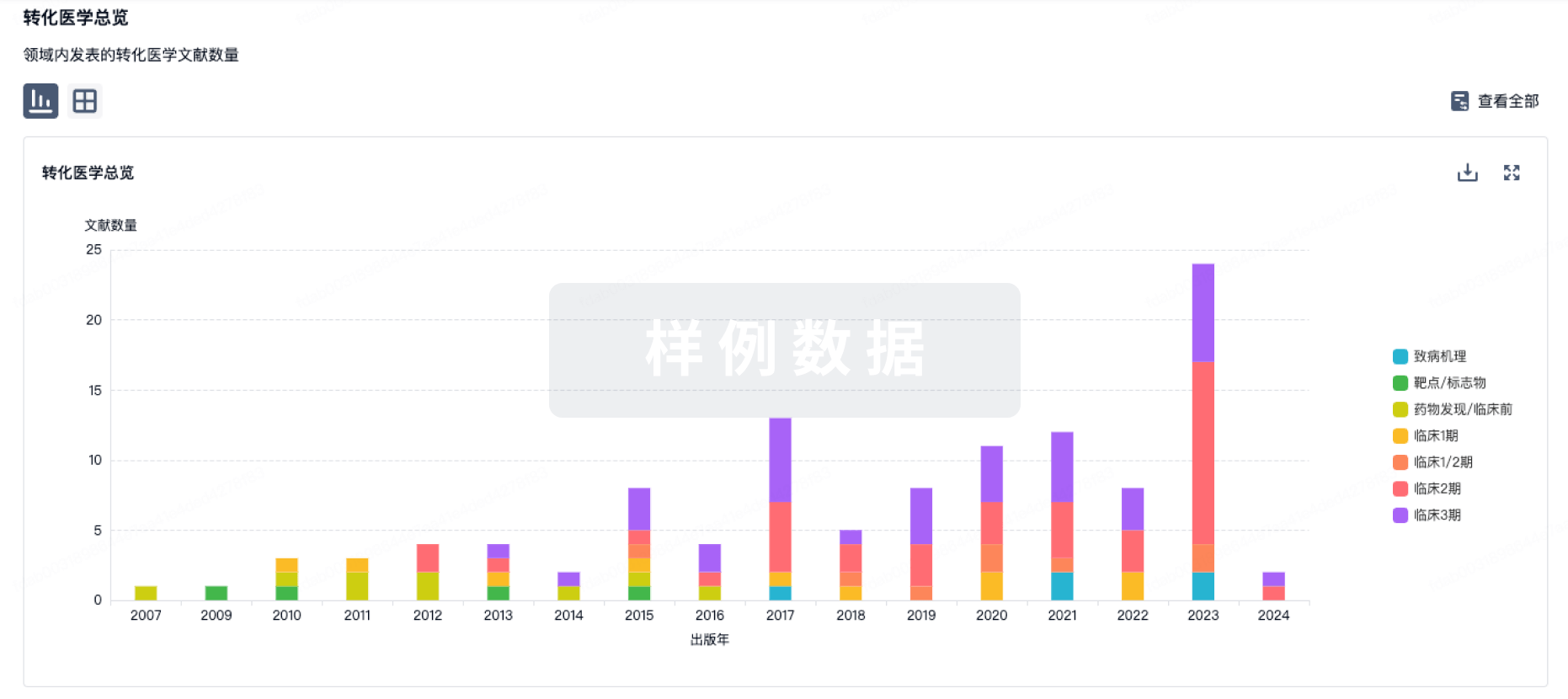

转化医学

使用我们的转化医学数据加速您的研究。

登录

或

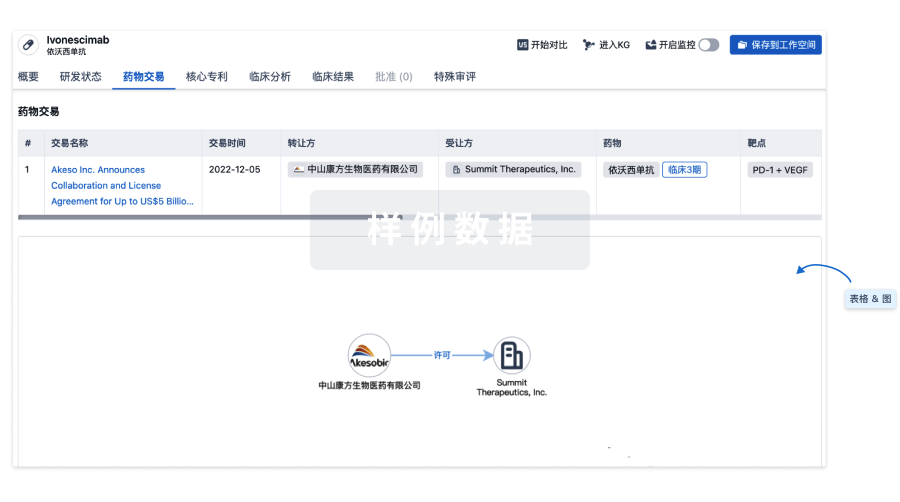

药物交易

使用我们的药物交易数据加速您的研究。

登录

或

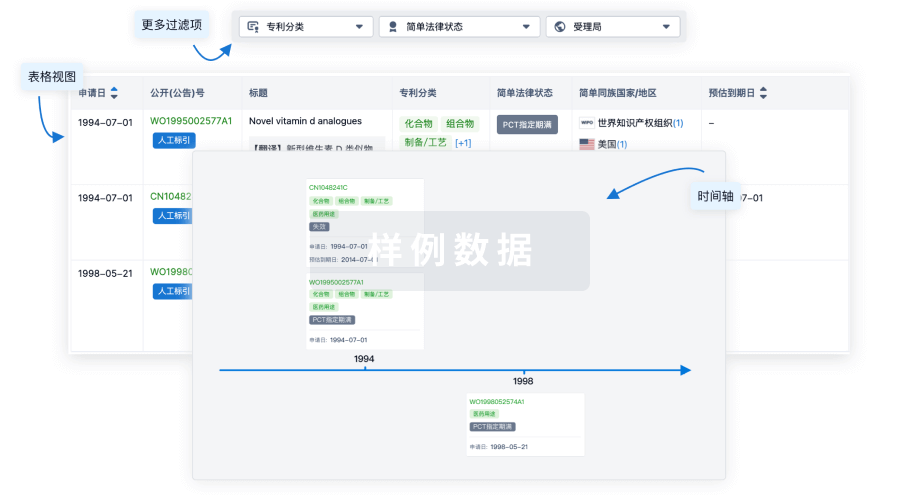

核心专利

使用我们的核心专利数据促进您的研究。

登录

或

临床分析

紧跟全球注册中心的最新临床试验。

登录

或

批准

利用最新的监管批准信息加速您的研究。

登录

或

特殊审评

只需点击几下即可了解关键药物信息。

登录

或

生物医药百科问答

全新生物医药AI Agent 覆盖科研全链路,让突破性发现快人一步

立即开始免费试用!

智慧芽新药情报库是智慧芽专为生命科学人士构建的基于AI的创新药情报平台,助您全方位提升您的研发与决策效率。

立即开始数据试用!

智慧芽新药库数据也通过智慧芽数据服务平台,以API或者数据包形式对外开放,助您更加充分利用智慧芽新药情报信息。

生物序列数据库

生物药研发创新

免费使用

化学结构数据库

小分子化药研发创新

免费使用